ここに2種類のベアリングがあります。DT125から外したものですが、クランクサイドの左右でサイズもメーカーも違います。何でなんでしょう。

ベアリングはJISで規格化されていますのでメーカーが違っても名番が合えば使用可能です。

左はL側ケース用で名番6205、Koyo製

右はR側ケース用で名盤6304 C3、NTN

左右でベアリングメーカーが違う理由は同じ車種でも2社手配していることです。

2社でコストや品質を競合させる目的と、1社の供給が間に合わないときに、もう1社で賄えるというバイヤー側のメリットがあるわけです。

因みに、このエンジン装着だったKoyo製が取り寄せたヤマハ純正部品はNTN製になっていました。

国内有名メーカーは

NTN(以前NTN東洋ベアリングと呼んでいた)

NSK 日本精工

Koyo (以前光洋精工、今JTEKT)

NACHI 不二越

などです。ラジアルボールベアリングの外輪側面に刻印を見たことがあると思います。

ベアリングといえば非常に硬い部品という印象ですが、オートバイ部品のなかで最も硬い材質であります。軸受け用材料はSUJ2を使いますが金型用のSKDに等しい硬さで比較的安価な材料でもあります。SUJ2は成分系から高炭素クロム鋼であることがわかりますが、内輪外輪はパイプを切断し、熱間鍛造で、球は丸棒切断したものを平ダイスで転がして真球を作ります。

形状が整ったら熱処理します。焼き入れ焼き戻しですが、焼き入れ(クエンチ)は鉄の変態(トランスフォーメーション)を利用して硬化させる処理です。鋼中の炭素量に応じて800度以上に加熱するとマルテンサイト変態が起こります。この温度を保持したまま油中で急冷(オイルクエンチ)します。水でなくオイルで焼き入れする理由はオイルの方が比熱が高い液体であるからです。

焼き入れ後のマルテンサイト組織は非常に硬く、ロックウェル硬度Cスケールで65以上ありますが衝撃で割れてしまう性質があるので粘り強さを出すために焼き戻し(テンパー)します。およそ600度で2時間保持すると微細なソルバイト組織に変態して硬度は60まで下がりますが靭性が高くなり実用強度が増します。

内輪外輪、球とも同じ熱処理を施したあと砥石研磨で寸法精度を高めます。ベアリングに不良品が殆どみつからないのは、寸法全検で規格に適合したものしか製品化されないためです。通常1万個が製造ロットと言われますので少量生産が不可能なことも特徴です。(ワンオフのベアリングは有り得ない)

6304とか名番のあとにC3というボールとレースの隙間(クリアランス)を示す表示があります。数字が小さい方が隙間が小さい意味ですが、隙間が小さいとガタも小さいのですがボールとレースの接触面が増えてしまい、転がり抵抗も増える結果となります。

従って接触面が少なくなる隙間の大きなベアリングがエンジンの回転にとっては有利となりますが大きすぎると往復運動のレシプロエンジンにとっては振動になってしまうので、C3かC4を採用するエンジンが殆どです。

ボールとレースの摺動部は金属接触では直ぐに磨耗して寿命が短くなるためオイル潤滑が必須です。

ベアリングに潤滑目的でグリスを封入する場合がありますが、サイドシール付きなら効果あると思いますがオープンベアリングの場合は無駄だと思います。グリスは荷重を受けてはみ出しますし、グリスが障壁となってオイルの潤滑を妨げてしまうため、頻繁にグリスの交換ができない場所にはメリットが無いだろうと考えています。

2サイクルの場合は混合油からの潤滑しか供給されないため、新品ベアリング組んだときは、混合オイルをボールとレースの隙間に給油して馴染ませてから組み立てするようにしています。

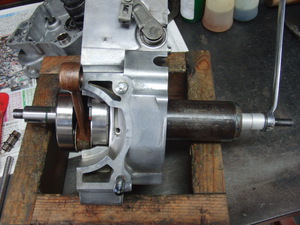

2サイクルのクランクシャフトはベアリング内輪に圧入になります。

自作のクランクシャフトインストーラーを使っています。

サービスマニュアルには純正の特殊工具を使うようになっていますが、

用途と目的が分かっていれば特殊工具を買ってくる必要はありません。

ケースとクランクウエブの隙間がゼロにならないようにシックネスゲージで0.5mmくらいに調節します。

片側軸を引っ張りで圧入することでクランクに傾きが生じることを防止します。

クランクシャフトインストーラーの構造はこのとおりです。

フライホイールのナットを利用して引っ張っています。シングルエンジンならこれ一つで65ccから450ccまで使えます。

実はエンジン組み立てを習ったことがないのでプロの整備士の人が、どのようにやっているかは知りません。

サービスマニュアルも持っておりませんのでいちいち考えながらやっているわけですが

構造は勿論、部品の材質や製造方法にまで思いを馳せながら組み立てるようにしているのは製造屋の本性というものかも知れません。