車両生産において、図面が出図されて直ぐ量産開始ということにならないという意味で

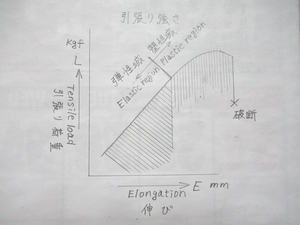

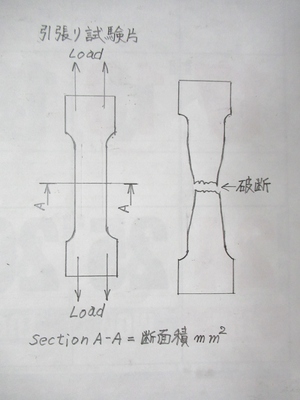

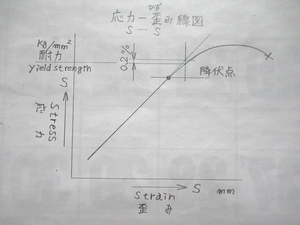

材料の0.2%耐力=降伏点の説明をしました。

降伏点は部品の断面積に対して大きな荷重がかかったとき(高い応力)に永久変形起こして

寸法が変わってしまう状態の応力の数値(単位kgf/mm2)のことです。

設計者は設計した製品が降伏点をこえないように図面を描かなければなりませんが

新製品構想の段階で大体の目安がないと安全な設計ができません。

そこで設計のIT化に伴い、コンピュータ上のシュミレーションも開発されてきました。

FEM応力解析では走行中に車体に掛かる荷重を想定して、フレームなどの歪みを受ける構造物に発生する応力を3Dマッピングで表示するソフトウエアも実用化され多くの自動車メーカーで活用しているようです。

ただし、FEM応力解析は実測の数値ではありません。あくまでソフトウエアを使った予想ですから

それを鵜呑みにして量産車を作ると市場に出てから不具合が起こるという図式になります。

解析ソフトや3Dプリンターによるモデル製作は開発テストやテスト品試作でかかる費用を大幅に削減することに貢献できたでしょう。

私たちが量産車を製造したころは、試作した部品を破壊したり、耐久テストなどで強度的な安全性を検証した上で量産GOをかけていました。

現在はコンピューター・シュミレーションで要件満足できる数値が出れば量産にかかるという流れでしょうか、だから新型マシンが発売されて1年経たないうちにフレームに亀裂が入ったとしても、メーカーは対応しないし、対策をするどころか次期モデルも同様の設計なので変更するには巨額の改修費がかかるので隠蔽するということがあります。

私たちが強度テスト担当したころは、実走部隊は試作イベント毎に桶川で1000km実走耐久を125、250、500ccの3機種にオフシーズンにはATVも1000km耐久やって不具合を洗い出していましたし、

強度Grは車体の応力が高そうな場所に歪みゲージを貼って実走応測。測定時はプロのMXライダーを雇って桶川でジャンプしてもらったり、ギャップ走行などで計測された数値をベンチテストでシュミレーションして単体耐久をしていました。

試作イベント毎に仕様が変更されてくるのでフレームとリヤフォークはテスト治具を組み立てて荷重制御された振動試験機にかけて亀裂発生するまで昼夜運転しました。

繰り返し荷重に設定する応力の数値は実走応側で最大値を発生した場所に貼った歪みゲージで同じ応力になるように荷重調節して油圧アクチュエーターを作動させたので、実走の耐久テストより過酷だったと思います。

亀裂発生しない場合は10の7乗回で問題なければOKと報告していました。

耐久で亀裂が発生したり、応力が耐力をオーバーする数値であれば、「対策要求票」という書式で会議招集して開発者と製作所テストGrが対策案を検討して図面に反映するという流れで、問題のない車両作りを行ったと思っています。

金属材料の強度を評価するとき

一発破壊と疲労破壊に分かれますが

市場における一発破壊は事故によるもので

通常の走行ではありえない過大な荷重と方向が破断面に現れるの破面解析すれば

殆ど解明できます。

問題は通常の走行で疲労破壊したとき

これは設計の不良で、運転者に落ち度がなく破壊したことを示すので、訴えられたら負ける案件です。

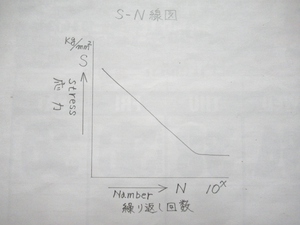

左のS・N線図は縦軸に応力、横軸に荷重繰り返し回数で表した模式図です。

応力が高いと少ない回数で降伏、または破断し応力が低いと永久に破壊しないことを表します。このような曲線を作成するのにテスト品を同じ材質、同一寸法で大量に製作しなければならず

試験時間も破壊するまで何万回も繰り返してようやく1点の座標しか得られない。

きれいな曲線に繋がるまで何10回も繰り返し試験することを考えると、一つの材料で1か月近くかかったのではないかと思われます。

50年以上前に出版された材料力学の教科書に載っているような曲線ですから、現実は考察の基礎にするくらいで、実走応測や単体テストが実際の強度を証明する方法だと思っています。

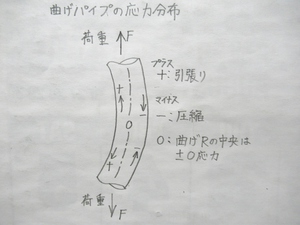

鋼管フレームは自転車のような直線で繋がれたものはなく、エンジンやガソリンタンク、サスペンションの固定などにより曲がったパイプでレイアウトされたものが大多数です。

そこで曲がったパイプに引っ張り荷重がかかった場合の応力分布を略図に示しました。

引っ張り荷重により全体的には+の応力ですがパイプが真っすぐに変形しようとするので外R側は圧縮されようとしてマイナスの応力になる部分ができます。

すると、伸びでも圧縮でもない0応力の部分もあります。

均一なパイプを引っ張るなら途中で亀裂が入ることはないですが、パイプの接合部分や、途中に溶接ビードなど固いものが付いていると、その境目に高い応力が発生して亀裂の起点となることが考えられます。なので溶接ビードの端は0応力の場所が望ましいといえます。

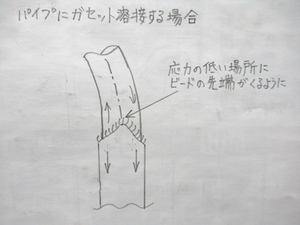

略図ですが、パイプを溶接で接合する場合

真横に溶接ビードを引くより斜めに引いた方が応力が分散するので、亀裂が発生しにくいです。

出来れば0応力付近にピードの先端がくるように溶接されているのがベストです。

それでも量産では作業効率UPのため半自動溶接を使用することが多いですが

半自動(MIG)溶接のビードは厚みがあり母材との段差が大きい傾向にあります。

そのため溶接2番(母材とビードの境目)に応力集中して耐久強度に影響することがあります。(量産フレームで亀裂が発生するのは殆どが溶接2番が起点)

そこで予算や製作時間に余裕がある試作品やレース用ワークスマシンのフレームは、熟練した溶接作業者がTIG溶接で施工するものがあります。そうすることで溶接2番が滑らかに仕上がるので応力集中が少なく結果的に耐久強度が上がるというものです。

フゥー、梅雨明けして毎日暑いです。

工場は室温35℃になりますが

わざとエアコンなしで作業しております。

電気代ケチっているわけではなく

暑さに耐えられる体に仕上げるためです。

幸いなことに、涼しい部屋でテレワークだのリモート会議だの人間を弱体化させる仕事をする必要がありません。

夏でも疲れないでオートバイに乗りたいですからね。

フッフッフ

-thumb-300x225-10295.jpg)