この事業の前はH社の4輪工場で材料品質を担当しておりましたが、その前は3年ほど市販モトクロッサーやATVの強度テストを担当しておりました。

今回は基礎的な解説になりますので、機械技術系の人はスルーしていただいて結構です。

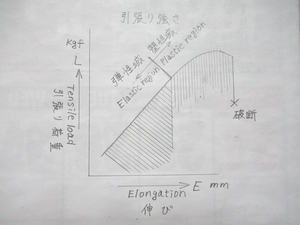

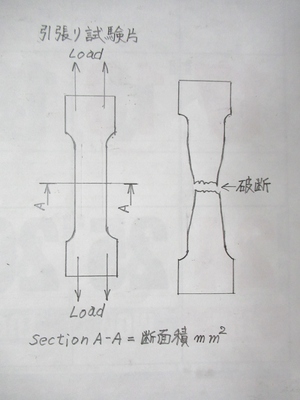

これは金属部品からテストピース(TP)を切り出し

引っ張り試験機で破断荷重を計測した結果を模した図です。

材料の機械的性質として代表的な引っ張り強さ(kgf・mm2)はTPに引っ張り荷重をかけていくと途中までは荷重と伸びが比例関係にあります。

この段階では荷重を止めるとTPが元の長さに戻る「弾性変形」の状態ですが

弾性域を超えて引っ張り続けると曲線が寝てきます。

この状態になると荷重を止めても元の長さに戻らない「塑性変形」が起きています。

さらに引っ張り荷重を増していくとTPの伸びが進んで材料にくびれが生じます。

最終的には荷重に対する抵抗が落ちてきて破断します。

全ての部品からTPを切り出して検査するわけではありませんが

新機種の中でも新材料や新製法を採用した場合

従来の部品でも、生産設備の更新があったときなど、実績がない部品については

TP切り出しによる引っ張り試験を実施します。

他にも

実体強度として静破壊(一発荷重による破壊)

疲労破壊(振動試験)を調べる試験もあります。

ここで使用する試験機は

油圧の引っ張り圧縮試験機(アムスラー)

や機械式(ネジ式)の引っ張り圧縮試験機(テンシロン)などです。

試験機には荷重を測定するロードセルと

変位計(伸び量計測)が装着されており

X・Yレコーダーで計測データが曲線で記録されます。

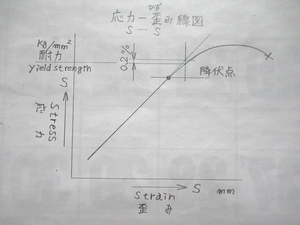

次に縦軸が応力を示す曲線を模した図です。

応力の概念ですが

2輪車で考えますとタイヤの設置面に車重が乗っかって、地面からの反力が外力となります。

この場合、車重と外力が同じ意味です。

そして外力を受けている車体の各部に

外力に対抗する力が「応力」といいます。

ここで外力を受けている部分によって違う応力が発生していることになります。

ホイールやサスペンション、フレームにそれぞれ固有の応力で車重(地面からの反力)を支えているということです。

走行すれば、さらに大きな応力が繰り返し発生してくることになります。

S・S線図に戻ります。引っ張り試験に類似した曲線を描きますが、応力は部品の断面積に応じて変動するので、荷重が低い場合でも断面積の小さな部品は高い応力が発生します。

しかも応力は歪みゲージを貼って電気的に計測されたポイントしかわかりません。

そのため、測定ポイントを選定する技術と経験が測定結果に影響することになります。

そしてこの計測の目的は当該部品の0.2%耐力を調査することにあります。

2輪の設計者は部品の性能や強度に対して目標要件を設定して、目標要件を満足できるように

材質や寸法、形状を決定して図面を描きます。

ここでは強度の話なので、部品の強度計算をする場合、材料固有の数値「縦弾性係数」に最小断面積をかけて耐力を推定します。

ところがこれは机上の理論、実際の負荷は単純でなく引っ張り、圧縮、曲げ、捩じりの複合でかかってくるので、実体の耐久強度は設計段階ではわからないということになります。

S・S線図では実体に歪みゲージを貼って実測した耐力(0.2%弾性域の延長線から下がった応力を

被検査部品の耐力と定める)が設計上ではなく実際の強度となります。

また弾性変形を超えた直後のポイントを降伏点と呼び、永久変形を起こしたことで、破断点に至ってないが強度限界ということで、想定される実走行で降伏点を超えない設計が必要になります。

コメントする