■ お知らせ

もの忘れの悪い癖で鉄板の在庫を切らしてしまい、取り寄せ中です。

鉄板が無くてはチャンバー作りもできません。材料入荷するまでやっておくことがあります。

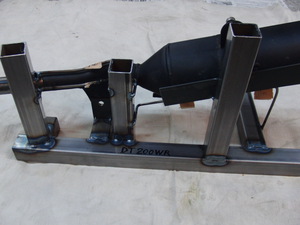

CRF150R用のサイレンサーをモデルチェンジします。

2007から作っていた物はチタンパイプを使用していましたからMFJ公認レースは適合でありませんでした。

今年のモデルはMFJ適合を目指してステンレス/アルミを使用し、マンネリ化したデザインを一新して視覚的に闘争心をかきたてるように作ってみました。

実は250用のツインマフラーはシングルマフラーより若干サイズが小さいため専用サイレンサーを作る必要がありました。

そこで150用を作って同じサイズで250のツインマフラーを作るための前段階というわけです。左側は右と対称型でいけるはずです。

断面は平行四辺形です。横幅を増やさず容積をアップさせています。

中身の作り込みは後日やります。

実車取り付け状態もその後で、

一応今のバックオーダーの分から新型マフラーに切り換えていく予定です。

そろそろ材料屋から電話が来ると思うのですが、もう少し進めておきます。

そろそろ材料屋から電話が来ると思うのですが、もう少し進めておきます。

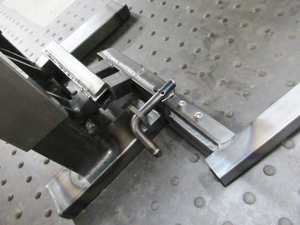

エキパイのジョイントを加工し、マウントブラケットを溶接して、取り付けレイアウト確認します。

全長はノーマル同等ですが、横投影図は大きく見えますね。

リヤビューです。横幅は割とスリムなんです。

中身の構想は出来ていますが加工は、ずっと先になります。

材料屋から鉄板入荷の連絡があったからです。

これから材料取りに行ってチャンバー作りに復帰します。

長期滞留車はあと2台で終わるのですが、430チャンバー10台分なので最後の車両に取り掛かるのが3月後半くらいになるでしょう。

毎日、ご注文や修理依頼が入って参りますが、お引き受けできる状況にありませんので、全て納期未定と返事させていただいております。

今週は借り物のPCで更新しております。

我社から最も近いサス屋さんのBLITZ・SCHNELLでフォークスプリングの試作を依頼しました。

同社は(株)ショーワと取引されているので、非買品のパーツを頼める心強いショップです。

5月に動作確認のため試走した2WDのフロントフォークに入れ換えるためのスプリングです。

この2WDはフロントの駆動系だけで10kgの重量増となっており、ノーマルのフロントフォークでは性能不足は明らかでした。

操舵系の等速ジョイントのベアリングホルダーがボトムブリッジに衝突するため高速でギャップを通過するときに危険な状態になるため、なんとか改善したいと考えてフォークスプリングの強化を計画したものでした。

このマシンは月間ガルル1992年1月号に試乗インプレッションが掲載されていましたので覚えている読者も多いのでは。

開発者の吉田さんと打田編集長が仲がよく実現した取材だったと聞きましたが

雑誌では取材協力者の不利になることは書けないので、記事の中ではフロントサスやハンドリングの問題点は濁して書かれています。

只、これからの改善すべき課題とだけ書いてありましたが、譲り受けた私が改善の続きを行うことになろうとは、当時からすれば夢にも思わないことだったでしょう。

2WDが実用化されない理由が試乗することで分かった気がします。先ずハード路面のオフロード走行には適しません。スタックする路面やグリップの悪い登坂においては1WDを凌ぐはずですが、普通のギャップ走行で、乗り手のテクニックが必要になってくる上、製造コストが増えるということで、メリットが少なかったことによると思います。それでも保存する上で少しでも走行性能を向上させたいというのが技術者魂ではないでしょうか。

下がノーマル(若干ハードスプリングかもしれないが履歴が不明)

上2本がBSさんからショーワ関係の試作屋さんに頼んでもらったハードスプリング。

当初は88年式のCR125のオプションで出ているハードスプリングに取り換えようと安易に考えましたらスプリングの外径がφ37でCRMのインナーパイプに入りませんでした。

CRMのスプリング径はφ35なのです。88CR125のハードスプリングはホンダの最後の在庫でした。ほしい人があれば安価でお譲りします。

従ってCRMに装着可能なφ35、L=530mmで最大限度のバネ定数ということで依頼しましたら、15%増しのバネ乗数で仕上がってきました。

スプリングのデータを参考までに記します。

ノーマル K0.487 線径φ4.82 外径φ35 ピッチ12 巻き数42 L530

ハードSPG K0.560 線径φ4.8 外径φ35 ピッチ14 巻き数36 L530

88CR125ハード K不明 線径φ4.7 外径φ37 ピッチ12 巻き数41 L514

CR125のバネ定数はパーツリストまたはSマニュアルに記載されています。

材料の熱処理状態が不明で縦弾性係数の数値から計算で求めることができませんので、バネ定数は、ばね試験機で圧縮して、荷重と変位のグラフから読み取る方法で計測します。

15%のバネ定数アップで10kgのバネ下重量に対応できるかどうかは次回(たぶん来年春)の動作確認のときにテストする予定でいます。

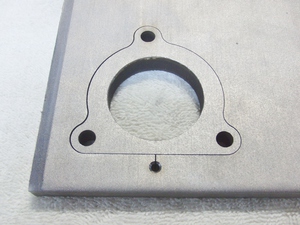

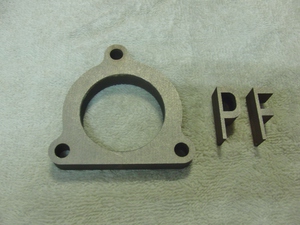

ここに無限ヘッド(CR125R)があります。ヘッドガスケットが廃番になっていて、代替のガスケットを作る必要がでてきました。

ホーリーさんとこでシリンダーに傷がついた無限をスリーブキットで再生したのですが銅板ガスケットが圧縮漏れでよくないと聞いて

ホーリーさんとこでシリンダーに傷がついた無限をスリーブキットで再生したのですが銅板ガスケットが圧縮漏れでよくないと聞いて

お節介に「水冷ヘッドにはバネ鋼のガスケットが良いでしょう」と提案してしまった責任を取るためにメタルガスケットを作る役を請け負うことになりました。

昔、ボアアップで純正のメタルガスケットのボアを拡大したことはありましたが、材料から新造した経験はありません。

これは自己啓発として就業後に少しずつ進めますので作業日誌は後日アップいたします。

87年型CR125の純正ガスケットも見本としてお借りしていますが、材質はアスベストです。アスベストは耐熱性が高く、弾力もあるので高温での気密性に富んでいると思われます。

ヘッドガスケットに必要な性能は高温でもバネのような弾性をもっていることです。

シリンダーヘッドはM8のスタッドボルトで締め付けられますが、この締め付け荷重はどれくらいのものかといいますと

エンジン関係に使用されるボルトは100kg級の強力ボルトです。材質はSCM400(旧435)で、めっき可能な最高強度のボルトになります。めっき後のベーキング(水素脆性除去処理)が必須です。

足回りに使われるボルトは120kg級ですが、高負荷で亀裂を防止するため、めっき処理は不可で通常は耐食性にすぐれたダクロコートを施します。

100kg級の意味はmm2あたりの引張り強度が100kgということで、強度区分で10Tと表記されます。80kg級は8T、以下7T、6Tという具合に材質と熱処理の違いで強度を設定しています。

ではヘッドのスタッドボルトはM8ですから有効断面積(ねじの呼び径ではなく、ねじ底の断面積)は36.6mm2で引張り強度3400kgですがこれは垂直に引っ張ったときの破断荷重なので、ねじの締め付けでは耐力2894kgで考えます。

耐力というのはボルトを締め付けたときの軸力と伸び(またはトルク)線図で直線で表す領域(弾性域)から0.2%軸力が下がった点(降伏点)を耐力と定めています。

実際の締め付けでは降伏点を越えるとボルトが永久伸びを起こしてしまいますので、降伏点直前がボルトの限界になります。ボルトの規定トルクは、降伏点に達しない上限と緩みが発生しない下限値が指定されています。何故規定トルクに幅があるかというと、締め付け座面やネジの状態でμ(摩擦係数)が違うために軸力がばらつくためです。締め付け作業はトルクレンチを用いたとしても締め方によって軸力が変わります。レンチを締めるスピードや回数で、同じ目盛りでも軸力が変動します。

ネジ山や座面が滑っている状態を動摩擦、止まった状態から再度締めるときは静摩擦と呼び、静摩擦の方がボルトを回転させるのに大きなトルクが必要になります。締めすぎたボルトを緩めるときに大きなトルクが必要なのは、このためです。

話を元に戻します。スタッドボルト1本あたり2800kgの締め付け力とすると6本で16.8トンの荷重がヘッド面に掛かっていることになります。この荷重に耐えられる硬さのガスケットが必要と考え、バネ材を仕入れましたが、純正部品の材料は一般の鋼材屋で扱ってないことから、それに近い性質のステンレスを選定しました。

これからガスケットの加工に入りますが、これくらいの形状ですと図面を書いてレーザー加工を頼んだ方が安上がりで加工精度もよいと思いますが、ここでは手持ちの加工機でどこまで出来るか試してみたいと思います。

使用する道具は板金ハサミ、ボール盤、旋盤くらいです。

最初はスタッド穴基準とするため穴位置を割り出してマスター板を作って下穴を空けていきます。

ステンレス板にスタッド穴を空けておきます。

スタッド穴基準でセンターと外周を旋盤加工するための加工治具はこのとおりです。

ステンレス板の外形は板金ハサミで荒く切っておきます。これら6枚を重ねてフランジにボルト締めして加工を行います。

フランジで挟むことによって薄板の剛性があがってバリの少ない切削面に仕上がります。

旋盤で外径φ101、内径φ55に加工しました。

思ったとおりバネ材は硬いです。

超硬チップで切削しますが刃物の消耗が早いです。

下穴はハイス(高速度鋼)のドリルを使うので、重ねて穴空け加工は困難です。

ウォーターラインを同等にするための見本です。

排気側の長穴を空けるのにフライス加工だと材料が硬いのでエンドミルが割れて全部ダメになることを恐れ、地道にドリルで下穴を開けました。

穴が繋がったところで、切り残した部分はヤスリで手仕上げすることにします。

アルミホイールやメッキシリンダーなどバリが出る製品は量産でも手仕上げでバリ取りするものですから、手仕上げは立派な加工工程なのです。敢えてハイテクを使わないでハンドワークで処理することが我社の物作りの原則です。

加工治具は使い捨てになります。

量産のメタルガスケットはウェーブ加工されており、穴の周囲を囲むように凸の部分が当たって密着するようになっているのでバネ材が必要なのでした。

しかし、これは平面で密着させる構造なので、シリンダーヘッドの平坦度とヘッドナットの締め付け力が成功のKEYであると考えられます。

9月一杯まで非常に立て込んでいる状況ですが、電話1本でマフラー1本作ることになりました。

9月1日にJNCCが月山で開催されるのでエントリーしたというので遅くとも29日迄に完成させなくてはなりません。

道なき道を走るエンデューロなので上手いライダーでも転倒のリスクは付きまといます。

レーサーのマフラーは軽量化も考えてチタンパイプを使ったりしますが、今回はステンレスです。

アルミの筒は同じですが、ミドルパイプの強度がステンレスパイプの方が上なので転倒による影響をなるべく抑える目的であります。

重量はチタン製と比較して500gくらい増えますが走行性能には影響ないでしょう。

依頼者は元ワークスライダーの大塚忠和選手ですが、私とはノービスから国際B級まで走った年代がカブっていますので、同年代のトップライダーからの呪縛にかかっていると思われます。別の年代のトップライダーですと観客としてしか見ていないので、特に意識はしていません。

それから、大塚選手はオートマチックのRC250Mを走らせて鈴鹿サーキットで宗一郎さんの前で優勝した人ですから他のライダーとは違う意味合いを持っています。優勝直後に管制塔に呼ばれて宗一郎さんと弁当食べたライダーは彼1人だけです。私ごときが彼の頼みを断れるわけありません。

製作は間に合ったのですが、グラスウールがまだ入庫しません。ギリギリの日程なのでセッティングする時間もないでしょう。

現在違うマフラーが付いてますが、音量検査が難しいので新品頼まれたのでした。

ウエポンで聞いたのですが彼のマシンは月山終わったら売却するらしいので、突貫で作ったマフラーも一回きりで終了かもしれません。んー残念

大塚選手に電話したら、月山は都合で出られないそうで、次の糸魚川から出場ということでした。私、ビビリまくりで損してますね。マシンは今売っても、シーズンオフでも金額は変わらないということで、今シーズン一杯使っていただけそうです。

ある人類学者が、スポーツの起源を説明していました。古代ローマ時代以前はスポーツは存在しなかったですが、労働をしなくてよい貴族階級の人が「疲れてみたい」という欲求を満たすために運動を始めたのが起源といいます。労働者は一日中働いて疲れているので、運動する余裕はなかったわけですが近代は労働者も余裕ができて余暇をどのように過ごすか考えて、スポーツでもやってみようということになったのでしょう。

ではモータースポーツのように、危険なことを何故好むようになったか、車が2台出来たときからどちらが優秀な車であるか自然に競争が始まったと聞きます。私の憶測ですが、人間は大昔から戦うことによって領土を拡大したり、家族を略奪から守ってきた歴史があって、身を守るために戦う本能がDNAに刷り込まれているだろうと思うのです。好戦的な人は戦い(=危険)を快感と捉えるようで、自ら進んでレースなどに参加することになります。その中には人間の3大欲である征服欲(食、性、征服)を満たす目的もあるでしょう。

そんな人間の戦闘行動は現代でも世界のどこかで行われていますが、私たちの身近にも戦闘の歴史が存在した場所があることに畏怖の念を抱きます。

短い夏休みを取って海へいきました。TVでテリー伊藤さんが16年落ちのクルーザーを購入して釣りや海岸でBBQなどしているのを観たのですが、その海岸は毎年行っている長浜海岸だったので、びっくりしました。

埼玉の自宅を朝6時ころ出発し、R16を横浜方面へ走り、横浜横須賀道路、三浦縦貫と進んで長浜へ8時ころ着きます。

水が綺麗で波も穏やかなのでシュノーケル付けて海洋生物を見ながら泳ぎます。夏はこれが楽しみで、オートバイはさっぱり乗っていません。

そして近くの油壷ですが、その由来を最近知ってどうしても見に行きたい衝動に駆られて行ってきました。湾の奥は波が殆ど立たないのでヨットハーバーになっています。

500年ほど前の殺戮の歴史はこの湾の北側突端に新井城を構える豪族、三浦道寸義同(どうすんよしあつ)と小田原の豪族、北条早雲との戦いの現場でした。難攻不落の新井城を攻めあぐねた北条軍は兵糧攻めに転じ、3年間も続いたそうです。これには三浦軍もたまらず、もはやこれまでと飛び出してきたのが道寸の息子、三浦荒次郎義意(あらじろうよしおき) 身の丈七尺五寸、2メートル27センチの大男で八十五人力。3メートル半もあるこん棒を振り回し、一度に5人から8人も吹き飛ばす威力です。頭を殴ると首が胴体にめり込んだそうです。しかし、最後は自分で首を掻き切って自害しました。残りの三浦側の兵士もお互いを切りあって湾の中に身を投げたそうです。その兵士たちの血油で海面が染まったことで油壷と呼ばれたそうです。

今は皆の遊び場になっている海岸もかつては人間の宿命である戦闘の場所であったことを知ってから見にいくと感慨深いものがあります。

2年半前、あの異常事態で私たちは何を学んだか?幸いこの地域は地震による直接被害はありませんでしたが、原発停止による電力不足の状態を経験しました。大規模停電を恐れるあまり、計画停電で急場をしのいだわけですが、それでも我々の生活がいかに電力に依存したものであるか知らしめられるに充分なものでした。

計画停電ですから時間は知らされているとはいうものの、いきなりガシャン!と全部の電気製品が止まるのです。照明は勿論、暖房、冷蔵庫、給湯器、電話・・・仕事も全く出来ません収入が絶たれます。外へ出ると田舎へ来たように静かです。全ての工場、商業施設が閉鎖して、コンビニ、ガソリンスタンド、銀行も閉鎖です。ガソリンや水はポンプが動かなければ出てきません。現金やカードの決済も不能です。お金が役にたたない世界であります。パソコンやTV、ラジオも聞こえませんから情報もえられません。

短期間ではありますが電源が失われた世界を目の当たりにして、まるで現代人は水槽で飼われている金魚のように電気に依存して生きていることが分りました。

時間が経つと人は忘れてしまいますが、事故の影響は継続していることを報道を通して知らされますが、この事故収拾に関る費用は私たちが納めた電気料金以外に無いことを思いますと、「原発は関係ないんだ」とか「収拾に当たるのは東電や政府だ」とか言ってられない状況です。特に東電関内の人全てあそこからの電力で仕事をして生活してきたわけですから、事態の成り行きは注目していかなければならないと思います。

さて、汚染水漏れですが、原子炉建屋も吹き飛び、圧力容器も溶け落ちて露天にむき出しの核燃料が地中に潜りこんでいることは予想がつきますが、地下水や雨水が容赦なく核燃料を洗う状態が続いているわけです。なんとか海への流出を防ごうという努力が続いています。何故海への流出がまずいのかは誰でもわかりますよね。海産物への影響は勿論ですが、海流に乗っておそらくアメリカ西海岸に放射線物質が流れ着くのが予想されるからです。既に諸外国は注目しているわけですから、被災地域だけの問題ではなくなってきます。

東電は発電や送電のプロでありますが、異常事態に対応するプロではないので、対策が後手になりがちで、長期間続くはずの対応策も急場しのぎの状態です。汚染水の貯蔵タンクを映像で見ましたが円筒上のタンクはR曲げした鉄板の合わせ面をボルトで締め上げて気密を得る構造です。底板と天井も平板をボルトで繋ぎ合わせた大きな円盤です。

そこで疑問がありますが、鉄板のあわせ面が密着できるほど高精度な加工で、しかもあの大きさです。タンク1個で1000tの水を貯蔵できると報道されていましたが、漏れたタンクの水位が3m低下していたので300tが流出したという試算なので、タンクの寸法は内径5.6mで高さ10mということになります。水が漏れる構造のタンクを、あのような大きさで、地下水が流れ込む限り増設し続ける必要があるなど、いずれ行き詰まる対策だと思えてなりません。

しかも1000t以上のタンクは東電敷地内の土の上に置かれています。そこで地下水を汲み上げて核燃料による汚染水の増加を防ぐ対応もとられていますが、水脈が変わるとおそらく地面も沈んでくるでしょう。唯でさえ、基礎無しの地面に1000tタンク何百基ですから、底板が歪んで水漏れしているに違いありません。300トンも漏れて外観で見つからないのですから底板の合わせ面と考えるのが妥当です。

漏れる箇所は水を抜かなければ分るまいといって、汚染水を抜き始めていますが、分ったところで他のタンクも同じ構造だとどうなるのでしょう。常識的に考えると構造を再検討してやり直しということですが、財源は電気料金からということですから、とても「関係ないから」といって無視できない状況にあります。

どうなるのでしょう?これからの日本の電力事情は・・・

先月行われたMCFAJ第6戦 OFVの動画を見つけました。

trurmonkyさんありがとうございます。E450のスタートシーンは#90さんを撮っていると思われますが私の動きが分りやすかったので載せてみました。

'>80年代から同じ方法でやってきたスタート術です。背中が赤いジャージが私。

ポイントは0:23あたりを参照ください。バーが倒れる前にリヤタイヤから土埃が上がっていますね。

ここのスタートグリッドは後側にH鋼のタイヤ止めが設置されているので、後方から早めに出ることが出来なくなっています。そこで、バーが動き出してから倒れる直前を狙ってクラッチミートをします。バーが倒れてから反応しても出遅れてしまうのです。

私の場合はバーが地面に落ちる前にフロントを上げてクリアさせていきます。意図的にウイリー状態を作っているので体が遅れることはありません。後はトラクションに集中するためマシンの垂直を保ちながら体重移動してリヤ荷重に移行していきます。

旧型マシンでも真っ直ぐだけなら結構速いですね。問題はコーナーが遅いので1コーナーの処理が悪く2コーナーまでの直線で2台抜かれてしまいました。

9月のレースは走る予定なので、それまで課題を持って練習したいと思います。

チャンバーの凹みがどの様に直っていくか、実態がわからないためか質問を受けることがあります。そこで調度よい修理依頼が来ましたので掲載してみます。

機種はRMX250Sで半年ほど前に販売したものです。

転倒したらしく大きく凹んでいます。

真横から見ると酷い状態がわかりますね。

修理方法は棒を溶接して引っ張るとか、裏側に穴を開けて棒で突くとか、おっしゃる人がいますが、仕上がりを想像すると恐ろしいですね。

空気圧をかけてガスバーナーで炙る人もいますが、鉄板が酸化してしまって外観も強度も落ちてしまいます。

この程度の凹みなら水圧方式が簡単でしょう。

口元とテールパイプに治具を取り付け水押しの準備は整いました。

この角度が変形の入り具合がわかりやすいですね。

それでは圧力をかけていきます。

圧力は物と状態によって調節しますが、この場合は35気圧かけています。

圧力だけでこの程度戻りますが、これから板金ハンマーを使って形状を整えていきます。

およそ10分ほどハンマーで叩いて均していきます。

方法は高い所を叩くと水圧がバックアップになって低い部分を押し上げてきて同じ高さになります。

路面の固い所に当たったのでしょう。傷が沢山見えますが、これはこのままにします。

サンダーで研磨すれば傷は目立たなくなりますが、板厚が薄くなってしまうのでこのままのほうが強度が保てます。

これくらいの修理なら2回、3回と繰り返しても再使用できます。

跳ね石で小さい凹みができていますが、実は大きい凹みより直りにくいことがあります。

それは固いものが食い込んで鉄板が伸びてしまっていることと、水圧を受ける面積が小さいのでバックアップされる荷重が低くなることが要因です。

しかし、大体痕がわからない程度に直りました。

棒を溶接して引っ張っていたらこのように仕上がらないはずです。

但しこの方法で直せるのは、断面が真円のパイプに限ります。楕円パイプなどは、圧力で真円になろうとしますので形状が変わってしまいます。そういうパイプは面倒ですが切開板金するしかないでしょう。

最後に治具に取り付けて歪みの確認をします。歪みが大きいと車体に取り付かなくなることもありますので矯正が必要です。

これはラインナップ品なので、これが可能ですが、社外品は形状が違っていて治具に取り付かないので、歪みの確認ができません。

その場合は車体合わせで確認する方法を採ります。

ようやくできました。サイドカバーとリヤフェンダーが一体になった独特のデザインのため、サイレンサーの位置決めをちょっと考えておりました。

形状はこのとおり、モトクロッサーと同様にヘキサゴンタイプです。

公道仕様のためディフューザーを追加してあります。

クローズドコースを走るときはディフューザー外してフルパワーにするとより楽しめるでしょう。

実はノーマルサイレンサーの出口には蓋が溶接されていて排気の抵抗になっていたため、改造はせずに、新作にしました。

重量はノーマル2.8kgに対して2kgに仕上がりましたが容量はアップしていますので、騒音低めでパワーも向上しているでしょう。

セル付きなのですが、バッテリー上がりで回りません。

しかし、チョーク引いてキック一発で始動しました。ノーマルだと、始動性が悪く長くセルを回し続けないと始動しずらいと、オーナーが言っておられましたので、始動性も改善されたようすです。

音量は・・・明らかに静かなので計測するまでもありませんので、やめます。

07モデルで生産終了したCR85ですから、弊社ラインナップ品は最後に作ってから一年以上経ちますのでCRチャンバーの製作も終了したかと思っていました。

注文数は2台分で、1台は日本でもう1台はイタリヤだそうです。

3月に頼まれたのがようやくできたのですが引き渡し方法が知らされておらず、このまま在庫にしてあります。

フィレンツェ在住の日本人ライダーに使っていただく予定ですが、お父さんの仕事の都合かと思いますが、羨ましいような環境でMXができているようです。現地のキッズレースの動画もメール添付していただいたので観てみましょう。

'>少なくとも関東にはこんなコース存在しませんね。日本の国土の90%は山なんですから、もっとマウンテンコースがあってもよいと思うのですが、難しい問題です。アップダウンもいいですがコース幅も申し分ありません。何といってもスタートフルグリッドというのがよいです。やっぱりMXはこうでないと。

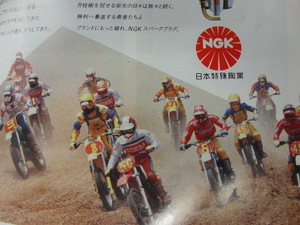

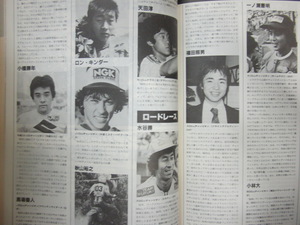

サイクルサウンズは創刊号から持ってました。このNO、2も持っていましたが、とっくに捨ててしまったので非常に懐かしく読み返しました。時代は82ジャパンスーパークロス直後、ロードレースはNS500でスペンサーと片山敬済が注目され、トライアルは服部聖輝が世界に山本昌也が全日本チャンピオン。

ライディングスポーツ誌に並ぶモータースポーツ専門誌、このころの雑誌は読み応えがありました。というか憧れの世界でした。

81年型のレースシーンですかね。

赤ゼッケンに黄色文字は250を表します。

ライダーけっこう分りますね。

トップは杉尾さん

8番小田桐昭蔵さん

9番野宮修一さん

5番藤秀信さん

11番唐沢栄三郎さん。

どおですか、懐かしい顔ぶれ。

全員知ってますとも、4人の方とは話したことあります。

天田淳くん ロンキンダーさん 小橋勝年さん 秋山裕之さん

綴じ込みポスターは光安鉄美選手、私的には一番憧れた日本人ライダーです。

背後は福本敏夫さん。250でチャンピオンだった証拠の写真ですね。最近のライダーはオフビレで福本さんに会っても挨拶もしないのが多いです。オートバイ乗ることより礼儀から教えてあげる必要がありますね。

MXでどうやったらご飯が食べられるか、一番考えていた人だと思います。だからこそ今があります。

東京のオートバイ屋さんから極秘プロジェクトの打ち合わせに来ていただき、参考資料としてお借りしましたCSでした。入社1年目のころにタイムスリップです。

自分自身はMXでいい思いをした覚えがありませんが、この雑誌読み返すとあの頃が一番いい時代だったと思います。

1年ほど放置しておりましたCRM250の2WDの続きです。

この車両は2輪駆動車の走行性能を確認するための実験車両なので、MXやEDを目的としているのではありません。前輪を駆動する方法やその運動性能について、机上の理論や想像で語る人は時々見かけますが、実際に走行可能な車両を作った例は非常に珍しいので、廃却されるのが惜しいと思って動く状態で保存しようと思ったのです。

実は某2輪メーカーで、これと同様の機構で試作車両を作り実走テストまで行いましたが、安全性とコスト高、舗装路面における不具合などの理由で市販車としては不適切と結論つけたものです。

おかげで世界に1台の稀有なマシンになりましたが、動態保存するためには時々走行確認する必要があります。

前回フロントタイヤが老朽化のため18インチのフロントタイヤを交換しましたが、サイズが太すぎてハンドリングが重かったので、今回は幅の狭いトレールタイヤに交換しました。

DL、D603 3.00-18

前回フロントに履かせたK695はリヤにコンバートしました。

100/100-18

2WDの場合前後のタイヤ周長が同じでないとタイヤの周速に差が生じて、タイヤや駆動系に負荷が掛かってしまいます。

直進時は問題なくとも、コーナリング時にトレッドの横に接地面が移動するため、周速が前後で違ってきます。それが舗装路でのハンドリングの重さに繋がったり、フロントに駆動力があるために、アクセルを開けたときにオーバーステア気味になるなど、通常の後輪駆動車と比べるとクセがある乗り味となります。

この方式の真価はフロントが回らなくなるような泥、砂地や急勾配で発揮するものです。

普通路面では後輪駆動車に対してメリットはありませんが、癖のあるハンドリングを味わってみたいと思います。新しい乗り方を追求してみるのも良いかもしれません。

一年以上ぶりに乗りました。コースはジャパンVETの前日で綺麗に整地された路面でしたが、フロントのストロークと減衰不足でコーナー新入のギャップで底突きます。ジャンプを飛んだ場合はもっと恐ろしいショックを受けるため、ジャンプ区間はスローダウンするしかありません。

一年以上ぶりに乗りました。コースはジャパンVETの前日で綺麗に整地された路面でしたが、フロントのストロークと減衰不足でコーナー新入のギャップで底突きます。ジャンプを飛んだ場合はもっと恐ろしいショックを受けるため、ジャンプ区間はスローダウンするしかありません。

コーナリング特性はやはり独特で乗り慣れるのに20分2ヒートが必要でした。

散水後のスリッピーな路面は当然前後タイヤが滑るのとフロントヘビーなので慎重になりますが、フロントタイヤに駆動力がありますので前輪が引っ張っている感覚が味わえます。

三つ又の幅はハンドルを切ってもチェーンが当たらないギリギリの寸法ですがフロント18インチのためかギャップで激しく振られることがあります。スピードを出したギャップ走行は要注意です。

結局通常のMXマシンよりギャップの浅いところを狙うとか、フロントから突っ込まないように工夫して走りますので体力が必要で、よいトレーニングになりました。今度MXマシンに乗るときが楽しみになりました。

周りのパドックに現行車は見当たりません。非常に楽しい雰囲気です。

周りのパドックに現行車は見当たりません。非常に楽しい雰囲気です。

83年型CR250は私が関東選デビューしたマシンと同型です。

新入社員で田舎者でしたから、プレイライダー誌(森岡さんが作った雑誌)の広告をみて、最初はモトレオン(後のロッキースポーツ)へMXer買いに行ったのですが在庫がなくて、帰り道にあったモトバムに寄ったら「取り寄せてあげる」といわれて初めて新車を買うことができました。勿論ローンでしたけど

こんなマシンもあって感激です。81年型無限ファクトリーマシンですがラジエターはアメリカのビルダーさんによる新品だそうです。

スイングアームはコークボトル、インテークとエキパイにはサブチャンバーが取り付いていたり、市販車と違う部分が多くてワクワクします。

81年型CR125は学生時代最後に乗ったマシンと同型で懐かしいです。

綺麗なKX250、75年型。私は中学1年生でした。このころは未だMXに出会ってなかったですが、月刊MC誌のカタログで知っていました。実車に2013年に出会えた奇跡です。

しかもオーナーの田山さんがビンテージクラスで快調に走らせているのを見て、飾りじゃないことを知りました。

他にもたくさん懐かしいマシンがありましたが、カスタムマシンではこれが目をひきました、上山さんのXT500.ビッグシングルなのに走りもよくて、エンジン、サスなどかなりチューンアップされた話を伺いました。

これをみて、鈴木忠男さんがXT500改で全日本参戦していたのを思いだしました。

体力トレーニングも出来たし、珍しいマシンも見れたし、結構満足できた一日でした。

欧米人はリトルトライアンフと呼ぶそうです。なるほどバーチカルツインのシリンダーが見る角度によってはトライアンフボンネビルに似ています。

スーパースポーツは必要ありません。一般道では性能を引き出して走ることが危険だからです。

2輪車は交通の手段ですから家から乗っていけることが望ましいです。トランポで運搬しなければならないレーサーも不経済な乗り物です。

そんな当たり前のことを思って乗ってみることにしました、1976年型CJ360Tです。私が中学2年生ころに製造された車です。今でもこんなコンディションで残っていることが奇跡だと思いました。

76年当時ホンダのロードスポーツはカフェレーサースタイルのシリーズをラインナップしていました、CB50JX、CJ250、360T、CB400F、CB750F2です。

しかし、ヒットしたのは400Fだけで、その他は不人気車種としてのレッテルを貼られましたが、そのことがこの車の希少性を高める要因となったわけです。

何年か前に近所のガソリンスタンドに74年型CB250Tが給油しているところを見かけて衝撃を受けました。

何故ならCB250Tは私が15歳のときに新聞配達のアルバイトで初めて買ったオートバイだったからです。中古で8万円でした。ン、15歳?と思われるかもしれませんが、免許を取るより先に買ってしまったわけです。当然親には内緒でしたが、交通違反で捕まって直ぐにバレてしまったので泣く泣く手離しました。それだからこのバチカルツインには思い入れが他人より深いのです。しかも250Tの兄貴分の360Tですから、これに出会ったときは絶対に手に入れて再び手離すことのないように大事に乗ってやろうと思いました。

輸入部品商のホーリーエクイップさんの商品カタログで見つけたときはこの機会を逃したら一生ないかもしれないと思って即連絡を入れて、他の物好きが買ってしまわないうちに仕事をサボって奈良県まで引き取りに行ってきた次第です。

リトル虎慰安婦(失礼!)

いい響きです。

あまりカスタムしないでノーマルのフォルムを維持していきます。

お金の掛かった旧車のカスタムバイクをよく見かけますが、この車においてはカスタムはしません。

フロントのドラムブレーキは輸出仕様ですがディスクよりドラムのほうがこのタイプの車には似合っていると思います。

新しい部品に換わっているとダサく感じてしまいます。ビンテージだから当時品にこだわるということです。マフラー屋だからマフラーだけ作っていい音させたいとは思っていますけどね。

オートバイを扱う仕事をしている以上、現在の主流だとか大衆にどのような車種が支持されているかをリサーチする上で格好の場所が、ここ東京MCショーだといえます。

トライアルライダー野本佳章選手のバックフリップ。

FMXのそれとの違いは助走は5mほど、ランプの高さは1mくらいしかないことでしょう。

オートバイを使った体操競技といえるでしょう。

これが出来る人は世界に3人しかいないそうです。

見に来てよかった。

ご存知成田匠選手のエアターン。

技に正確さと余裕が感じられます。

オートバイはけして無謀な遊びでないことをオートバイに不快感を示す隣人に知らしめてもらいたいものです。

MCFAJのMXで富士SWを走っていたりグリーンピア津南のエンデューロを走っていたり、トライアル以外で彼の走りをみたことがありましたが、トライアルを見にいかない私はトライアルテクニックをナマで見るのは初めてです。

ここまでできなくていいですが、こういう技を見て刺激をもらえれば、普段のもっと簡単なシーンでの練習はやっておこうかなと励みになります。

今回私的に印象の良かったブース、NGKです。プラグメーカーですけどね、会社の宣伝費で普段見れないMOTOGPマシンを展示してくださいました。

会場のお客さんたちも自分で買える車両のブースに群がっていてここはガラガラに空いているのでジックリと観察できるのですね。

全体的にボリュームが大きく全て詳細に見て回るには時間がありません。

そして大量生産設備で作られた商品の数々は高品質ですが同じ顔のように見えてしまって、一番好きなものを限定することが不可能な感じがします。

どれか1台だけ選べと言われたらこれですかね。ハイパーストラーダ

ユーロ危機で高級車のお客さん離れを打開するためにドカティが開発したデュアルパーパス車。

正にどのタイプにするか選べない人にうってつけの機種です。プライスカード見てないですが確実に買えませんので、思うだけは自由なのがMCショーの楽しさです。

これも捨てがたいです。MVアグスタF4

究極のセンターアップマフラー。

これも買えませんが、いつか自分の作るモタード車にこんな感じのアップマフラーを付けるイメージを想像したりして夢が広がります。

段々楽しみになってきます。(いつの話になるのやら)

今回はVMXワークスショップのホーリーさんから招待券をいただき来場しましたので、ここに立ち寄ることが最大の目的です。

堀口氏渾身のMOTO XFOXファクトリーマシンレプリカ。79年型CR250ベース

新車販売に必死な2輪メーカーブースに混ざって、マニアックなビンテージMX文化の継承のために全精力を注ぎ込むサムライ企業の同社だと思います。

私にとっては、最高のエピソードを語ってくれた堀口さん「昨日オランダから出張で訪れたVMXマニアのお客さんが、このマフラーを自分のマシンに付けたいから送ってほしいと言うてはりました」

ズブの素人から会社辞めてまで続けてきた甲斐があって、こういうことやってなかったら絶対出会うことの無い貴重な時間を共有できました。

これからも家内製手工業ですが精進してまいりたいと思います。

今週はドリーム50のアルミタンク製作です。お預かりして5ヶ月くらい経過していますので、お客さんも待ちくたびれているかもしれません。

依頼内容はRC116のような形のタンクにしたい、ということです。

実車はホンダコレクションホールにあるのですが、2月末まで館内改装のため休館です。

仕方なく画像を見ながら作ってみることにします。

しかし、驚くほど細長いタンクです。

作り始めてみますと、RC116とドリーム50はフレームのレイアウトが全然違うことに気がつきました。

おそらく、ドリーム50はサーキット走行だけでなくツーリングに使っても支障ないようにシート幅が広くなっています。そのためシートレールも幅広ですから、こちらのフレームに合わせたタンク形状にしないと取りつけが困難なことがわかりました。

画像は底板の上にタンク上部と横板を仮止めして形状確認を行っています。

板金で成形したアルミ板を溶接で繋ぎます。

外側の溶接ビードは研磨して消しますので内側の溶接をしっかりとつけておきます。

明日外側の溶接作業にかかります。

かなり進行しているように見えますが、完成まであと3日くらいかかるでしょう。

普通のタンクはメインパイプの上まで被さっていますが、このタンクはシートレールの上まで伸びていますので、トンネルの形状が複雑になります。

2枚の隔壁はガソリンの移動を抑える目的とタンクの剛性を上げる目的があります。

RC116はワークスマシンですが、ドリーム50は市販レーサーCR110に似せて製造されたマシンですからフレームの構成が違うわけです。

ガソリン溜まりにコックを取り付けますが

本体への溶接は研磨後にします。

突起物が無い状態の方が取り扱いしやすいためです。

RS125から移植するタンクキャップも同様です。

溶接はひととおり終わり、接合部の研磨と表面の均しを大雑把に行いました。

溶接はひととおり終わり、接合部の研磨と表面の均しを大雑把に行いました。

タンク容量は7.0Lです。ノーマルの容量は知りませんが、DE耐とか走るようでしたら気になるところですね。

ノーマルはCDIユニットがシートレールの上にはみ出しているため取り付け位置を変更してタンク底板をフラットにしてあります。

前下がりだったノーマルタンクはガソリンが前方に残ってしまい最後まで使いきらないらしいですが、このタンクは水平になっていますのでガソリンを使いきれるでしょう。(給油量を制限される耐久レースでは有効です)

ニーグリップ部分はシートレールより狭くなっています。RC116はもっと狭いですが、フレームとのマッチングでこれくらいが狭さ限度でしょう。

ニーグリップ部分はシートレールより狭くなっています。RC116はもっと狭いですが、フレームとのマッチングでこれくらいが狭さ限度でしょう。

本来は赤色塗装ですが、お客さんの要望でアルミ地肌で終了です。

お客さん独自のプロジェクトがある限り私の業務も続いていくでしょう。

仕上げにサンドペーパーで磨きました。ハンマー痕や溶接ビードなどで表面の細かな歪みを平滑に均していきます。

仕上げにサンドペーパーで磨きました。ハンマー痕や溶接ビードなどで表面の細かな歪みを平滑に均していきます。

60番から磨きはじめて180番で止めておきました。鏡面に仕上げるよりこれくらいの粗さの方が塗装の密着はいいでしょう。さらに磨きこんでポリッシュすることも可能ですが、あとはオーナーに委ねます。

ホンダはHSV010でGT500に挑戦しているというのに、このプロジェクトは何とささやかなものか。

全部手仕上げですからね、ハイテク一切無し!

カーレースの方はホンダのお家芸だと思うのですが、GT500では苦戦を強いられているようです。

技術力だけでは負けないと思うのですがそれだけじゃないんですね。

F1よりこっちの方が道路で乗れるクルマに近いので好きですね。絶対乗れないわけですけど、少年時代のスーパーカーブームを彷彿させます。

もてぎ貸切で極秘テストですかー

金持ちのレーシングチームは違いますね。というより、サーキットも自社所有でした。

研究所もテストコースも部品メーカーもなんでも揃っているのに何故、勝てないのか!

今年こそはレーシングスピリッツ見せてもらいましょう。

しかし、この顔 強そうやな。

先日、オイルの営業マンに私の2ストスクーター用に分離給油オイルを頼んだときのはなし。

入社1年目の営業君「2CTならいつも持っています」といいますので、「最近は2スト用オイルはあまり売れないだろ?」と聞くと、営業君「農機具屋とかで時々頼まれます」とのこと。

「あーそれはロビンエンジンに使うやつだな」というと、営業君「ロビンってなんですか?」ロビンエンジンは芝刈り機とか汎用機に使っているエンジンで親会社は富士重工だと説明しました。その流れで富士重工は飛行機のエンジンも作っていて、BMWなんかも水平対向のエンジンが有名で自動車より先に航空機メーカーだった話をしました。

そんなロビンも知らない新人営業君に「じゃあ、ゼロ戦は知っているか?」ときくと「ああーゼロ戦は知ってます!」と答えるではありませんか。「ゼロ戦のエンジンメーカーは富士重工と同じ群馬県の中島飛行機で生産されたんだよ」という具合に、まるでジジイのように昔話を若者にしてしまう自分でした。

ジジイの話は続く、「終戦後7年間は日本で航空機の生産が禁止されたので、中島飛行機は解散して技術者たちは富士重工など自動車メーカーに移動して自動車の開発に従事したらしい」

または「ゼロ戦の設計者は三菱重工の堀越二郎氏で日本初の旅客機YS11も堀越氏の設計だった」

なんでロビンも知らない若者がゼロ戦という航空機の名前は知っているのか疑問に思って営業君に聞くと「中学校だと思うんですけど日本の近代史の授業で習いました。」そうかなのか、自分もゼロ戦なんか見たこともなかったのに飛行機名くらいは知っている、これは学校教育の賜物なのだと感じました。

ホンダのCBRとかCRFとか言ったって日本国民の何割が知っているでしょう。一部のオートバイ好きくらいしかいないと想像しますが、ゼロ戦といえばおそらく日本国民なら全員知っている飛行機名ではないでしょうか。

去年の暮れに所沢航空発祥記念館でゼロ戦の実機を観てから、これが栄発動機で実際に飛べる世界で最後の一機であるということを知ってから、ものすごく貴重なもので、これを飛行可能な機体に復元していただいたプレーンズ・オブ・フェイム(POF)に畏敬の念を抱くようになりました。

そして、ここに「エイ出版社」制作のDVD「零戦と栄発動機」があります。栄21型発動機の詳細な検証と、ラバウル島で捕獲され30年放置の後POFで1978年に復元された、日本軍部隊名61・120零戦52型の空撮を完全収録したものです。

これでいつでも栄発動機と零戦の姿を観ることができます。このDVDは我が家の家宝として保存したいと思います。

栄21型は完全オーバーホールされ米国連邦航空局の承認を受けるべく修復されたときのひとコマ。分解された部品は超音波洗浄とサンドブラストで新品同様に蘇ります。

当時の日本の冶金技術は低かったとされていますが、空冷の冷却フィンの造形が美しいと思います。

1130HPのエンジンが空冷で大丈夫なのですから、単車のエンジンなんか殆ど100HP以下なんですから空冷で充分と思うのですが、80年代以降の単車は水冷ばかりで魅力が無いですね。

これは単気筒でおよそ2000ccのエンジンなんです。

これはクランクケース、星型複列14気筒エンジンというレイアウトは実機をみないと全く理解できませんでしたが、このDVDを見てようやく分りました。

星型7気筒が二つクランクシャフトで連結されて動力を取り出す。

マスターコンロッドに6本のコンロッドが連結されて複雑な軌道で回転する7気筒が位相をずらして配置されていることが分ります。

他にもスーパーチャージャーや油圧機構に吸排気弁機構など分解写真で解説されていて、現代のエンジンの基礎となっていることがよく分る内容です。

操縦はPOFのチーフパイロット、ケビン・エルドリッチ、30年以上の対戦機操縦経験を持つ。

カメラプレーンはB25爆撃機で撮影はPOFの現CEO、スティーブ・ヒントンが勤めました。

世界最高の貴重な空撮には経験豊富な2人のパイロットが勤めています。

これを聞いただけでも、この撮影の意気込みが伺えるでしょう。

ライバル機P47サンダーボルトとのランデブー飛行。

この近さですよ。水平追尾から真横になって両機が急降下していきます。

もうこれ以上見せられません。

この貴重な映像が、たったの2000円で購入できます。えい出版社です、お急ぎください。

零戦21型戦闘機の生産は67号機からの型式変更以降、三菱航空機で741機、

中島飛行機で2821機、合計3562機でした。

そのうち飛行可能な機体は、唯一機しか残されていません。

エキパイの鍍金が仕上がりましたので、マフラー製作の続きです。

今日はマフラーのジョイント部分とマウントステー作りに取り掛かります。

見本は量産品ですから、全て金型を用いてプレス成型により作られたものです。

量産は少なくとも千個ロットの生産だったでしょう。マウントブラケットなどは下請けのプレス工場などに外注して大量生産して安価に作られたものです。

しかし、当方には金型などありません。見本の形状を真似て成形するしかありません。充分な予算をいただいてあれば安心して立派なものを作れるのですが大概の部品は製作に費やした時間分の全てを請求するわけにはまいりません。それは、必要な生産設備が無い上に初めて成形する部品であるために、長時間を要するためです。

これはジョイント部分ですが、非常に凝った形状であります。

ボルトを差し込む部分が袋状になっており、左右で4個のフクロを作って溶接で取り付けしてありますが、この部分だけで半日費やしています。

これができれば、エキパイにマフラーを差し込んで、位置決めに掛かれます。

メガホンの溶接ビードは全て消してあります。

溶接のまま研磨屋に出しますと、ピンホールやハンマー痕などが残ってしまって、鍍金の仕上がりに影響してしまうため、研磨の下地はこちらで整えておかなければなりません。

研磨は全てお任せでは、上手く仕上がってこないことが分りました。

ちょっとユニークな形状のマウントブラケットです。

上は見本ですが、なるべくノーマルのデザインを崩さないように真似ています。

締め付け面の凹ましが必要なので、イレギュラーな方法で鉄板を成形してみました。

鉄板はなかなか、言うことを聞いてくれません。

なんとかマウントブラケットの成形ができたので、左右マフラーの取り付け位置を確認しながら溶接しました。

あとはエンジン下側に付けるマウントステーが残っていますが、今日はここまで。

明日、最後のステー取り付けを行って研磨屋に持っていく段取りが整うはずです。

日付が変わって、エンジン下部に取りつけるマウントステーを作って溶接しました。

2枚合わせのステーですが、これも純正になるべく似せて作ってあります。

純正に似せる理由は、それ単品で見るとオリジナルだと思わせるようにしなければならないからです。

復刻されない希少なパーツを新品で再現するということは、旧車の維持には不可欠なことで、商業的に利益を得る目的の「偽物ブランド」とは全く次元の違う話だと思います。

オリジナルと再現品を並べてみます。

B級マフラーと思いますが、大体同じ形状に出来ているでしょう。

鍍金が仕上がってきて、ピカピカになれば、素人さんならどちらが本物か見分けがつかないと思います。

これで私の作業は終わり、研磨屋に持っていってカネを払ってくるだけです。

ここまでエキパイと合わせて10日ほど掛かりましたが、一段落ということで会社なんかだと祝杯を上げたりするでしょうが、私にはあのような発酵した水など飲んだら気持ち悪くなってしまうので祝杯は上げません。そのかわり、気持ちよくなる音楽でも聴くとしましょう。

スパイロ・ジャイラのモーニングダンス。ものすごく爽やかな気分になります。寒気が来ていますので気分だけでもトロピカルでいきましょう!サンキュー、Mrベッケンスタイン(SAX)

'>1979年リリースの楽曲ですから、34年も経つのですね。カセットテープが擦り切れるほど聴いていましたが、何年経ってもエエモンはエエ!

9月のもてぎでお預かりしたCB92のマフラーに着手です。オーナーの沖さんは小樽在住ですが、1月に群馬のスキー場へ来られる情報をお聞きしていたのに間に合いませんでした。次回は4月のイベントで埼玉へ来られるそうなので、猶予ができました。今から取りかかれば充分間に合うでしょう。

完全オリジナルのCB92です。保管には細心の注意を配ります。

何年か前から北野元選手が浅間火山レースで優勝したマシンを入手してレストア中であることを聞いていましたので、2輪史に関る大事な仕事であると思います。

北野さんは関東では有名で、4輪のレースドライバーに転向して、板橋の川越街道沿いにあったロードレースの宋利光さんの店「アパッチ」の隣でタイヤショップを営んでおられました。

託されたマフラー一式ですが、図面もありませんので、この現物を見本に同型のものを作らねばなりません。

具体的にマジマジと眺めてみると型物が随所に使われていて、ハンドワークで再現するのが難しいように思われます。

しかし、私には19年も何の道具も持たないで、「無いものは造ればよい」という信念でやってきた経験があります。

緩いカーブを描いたエキパイは3次元に曲がっているのが分ります。

メーカーさんは機械ベンダーで曲げRと角度を設定して曲げていますが、私には曲げ機械はありません。手曲げで再現するには職人技を発揮する必要があるでしょう。

マフラーのマウントステー部分の構成パーツが意外と多いことに気づきました。

おそらくこの部分の作り込みが半分くらいのウエートを占めると思います。

2枚の板の接合部はスポット溶接が用いられていますが、スポット溶接機もありません。この部分はプラグ溶接かTIG溶接で取り付けさせていただきますのでお許しください。

では製作の進行状況は随時アップすることにいたします。

2輪史について、何のことだか分らない人も多いかもしれません。最近のことだけ見ていると全体像は見えてきませんが、MX、ロードレース、ストリート、クラシック、改造バイク、一通りのカテゴリーを掻い摘んで見てきました。2輪車という乗り物は、およそ100年前の原点から始まり、研究開発が進んで新材料、新製法、新機構が世の中にリリースされ、お金を払えば誰でも堪能できる便利な時代になったと思っています。

しかし、この先100年同じように開発が進んでいくとは思えません。それは資源や環境の問題であったり人間の欲求の矛先であったり、残る部分と衰退していく部分が当然でてくるでしょう。今の繁栄は期間限定の楽しみと捉えてよいかもしれません。そのことを考えると、一見時代遅れに見えるようなことに魅力や価値観を見出していく懐古主義を営んでいくために手作り製法も、残された人生を豊かに(お金じゃないですよ)過ごしていくために有意義なことだと思って働いています。

通常はテーパーに削った鉄棒に鉄板を巻きつけながら作りますが、これは端材も含めて1m以上の長さがありますので巻いて作るのは難しいと考え、水押しで膨らますことにしました。

2枚の鉄板を展開図に従って切断し、溶接で張り合わせます。

今回は厚さ1mmの鉄板を使用しますが、成型後に溶接ビードは研磨して消してしまうため、通常より溶け込みを深く溶接しておきます。

製品の長さが77mmありますので、CB92のシートより少し高いです。

マフラーの長さは排気の脈動を利用して燃焼室の充填効率を高める効果がありますので、ノーマル寸法を守る必要があります。

旧車の場合はオリジナルに忠実な外観も必要なので、自分の意思は入れず同じように成型することに没頭するだけです。

メガホンのエンド部分にはテーパーリングを溶接します。後で研磨して溶接ビードは消します。

メガホンのエンド部分にはテーパーリングを溶接します。後で研磨して溶接ビードは消します。

テーパー状の絞りは排気の抜け過ぎを抑え、反射を起こすための形状です。

50年前からこのようなチューニングの技法が確立されていたのですね。

メガホンの加工はここで一旦停止です。先にエキパイの製作に掛からねばなりません。

その理由は、クローム鍍金仕上げ によってパイプジョイント部の外径が大きくなってマフラーが差し込めなくなるためです。

ラインナップ品のチャンバーなどはテールパイプのジョイント部をマスキングして、鍍金が付かないようにして対応していますが、CB92のエキパイは端まで鍍金されていますので、鍍金後の外径寸法にあわせてマフラージョイントを加工する段取りになります。

先ずは見本のエキパイから曲げゲージを作ります。左右対称ですが、3次元曲げなので両方のゲージが必要です。

先ずは見本のエキパイから曲げゲージを作ります。左右対称ですが、3次元曲げなので両方のゲージが必要です。

炙り加減と力を入れるタイミングは100%勘だけが頼りの手曲げです。

複合Rの距離が近いため、このカーブを成型するには高級な機械ベンダーが必要でしょう。

パーツメーカーさんならCNC加工機により高精度な仕上がりを実現します、というところですが、ここでは無縁の世界です。

先日作っておいたメガホンマフラーを仮止めして左右のバランスを見ます。

マフラーの位置が問題なければ、エキパイの加工は完了です。

このあとエキパイだけ鍍金処理に廻りますので、それまでマフラーの加工は中断します。

次の仕事が控えておりますので、続編は2週間後ということで。

オートバイに関る仕事をしながら、オートバイ競争の近代史くらいは知っておいたほうが良さそうだ。

そして、その始まりはいつどこか?別冊オールドタイマー誌の記事によると1901年(明34)開催の上野公園不忍池畔だそうだ。主催の大日本双輪倶楽部は自転車競走の団体で、現在のJCFだと思う。この大会は自転車競走の余興として自動自転車の模擬走行に過ぎなかったとされているが、不忍池の外周にトラックが設けられオートバイ競争が行われた公式記録であることを覚えておこう。なんとこの大会はツール・ド・フランス第1回大会より5年も前のことだそうだ。

現在の不忍池は公園として整備されオートバイ走行はできないが、ここにダートのトラックがあってオートバイが疾走していたことを想像すると興奮してくる。

しかも当時の観客動員数10万人ということで去年のMX日本GP二千人と比較すると、どれだけ民衆の心を掴んでいた大会だったか。

完全な自動自転車単独のレースは1912年(明45)の第1回自動自転車競走会が最初で阪神鳴尾競馬場、大阪明報社主催とのこと。

そして全国規模の選手権大会の始まりは、1925年(大14)第1回MC選手権獲得競走大会で場所は静岡安倍川原トラックで、主催はなんとオートバイ社。月刊オートバイ誌は大正時代から発刊されていたことに驚かされる。日本最古のレース主催団体と称するMCFAJも二輪雑誌モーターサイクリストが創設したものだが、1959年創立なのでMC選手権の方が34年も古いということが判明した。

現在の不忍池見取り図。縄文時代この辺りは海だったそうで、海岸が後退して自然の池となった。

中央の弁天島を境に三つの区画に分かれる。この外周で行われたレースはダートトラックではあるが、オーバルではないので、そこそこのカーブテクニックは必要だっただろう。

マシンは既に米国で生産されていたハーレーが主流だったと思う。

第1回MC選手権の有力選手には多田健蔵さんの名前がでてくるが昭和3年にマン島TTレースで350ccクラス15位に入った同氏だと判ったので、当時のオートバイレースに掛ける情熱の大きさは想像を絶するものがある。

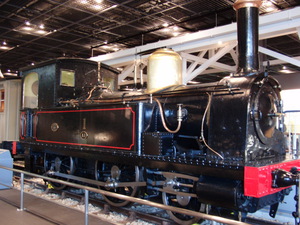

多田さんもこれに乗ったはず!

こんなマシンでTTレースに参戦していた模様。

ようやく丘蒸気が走り始めた日本でオートバイ競走かい!

名古屋TTレースや富士登山レースなどが最も古いと思っていた自分の浅はかさが恥ずかしい。

現役の選手はMFJって何ぞやと聞かれたときに説明ができるようにしてもらいたいと思う。「えーとお金払って走らせてもらってる団体」なんて答えないように。

概略はこうだ、先に鈴鹿サーキット造ってしまった本田宗一郎さんがFIMから日本の窓口を作ってくれないと国際大会の連絡先もわからんと指摘されて創設した団体だった。

今ではサーキットに水洗トイレはあたりまえ、レストランやホテルも完備した上で10万人お客さん収容できるスタンド席付き施設を持つ大企業が出資した団体に成長したということか。そのおかげか、観客激減して興行が立ち行かなくなっても大丈夫。

私の実家は瀬戸内なので来島ドックや今治造船など、造船所が近くにあったにも関らず、製造現場を見ることもなく過ごしていました。物作りを生業とするようになってからは、あのように大きなものをどのようにして作っているのだろうと、大変興味が沸いてきます。

戦時中の大型船は物資の輸送を絶つために米軍に攻撃されて沈没させられていました。氷川丸は機雷に2回も当たって爆破されながら生還した只一隻の大型船です。

タイタニック号の沈没の要因の一つは船体の鉄板を繋ぐ、錬鉄リベットの強度不足と言われていますが、そのときの教訓を生かして、厚さ25ミリの鋼板は溶接継ぎ手によるもので非常に頑丈な作りであったことが生死を分けたようです。

1930年就航当時の1等乗船券の値段ですが、千円で家一軒が建った時代に5百円だったそうです。日本郵船の初任給は70円。

横浜シアトル航路の船旅が如何に豪華であったかがわかります。

欧州の腕利きの料理人を年棒1万5千円で雇って乗船させていたので、料理の美味さが評判で、チャールズ・チャプリンは好んで氷川丸を選んで乗ったという逸話もあります。

一等特別室や三等室、特別食堂室など、船内の様子も見学できるのですが、なんといっても乗り物を扱う身としましては機関室が、興味をそそられるところです。

デンマークのB&W社ディーゼルエンジンを搭載。

これはエンジン上部のロッカーアームの部分です。長い棒は下の階にあるカムシャフトの動きを伝えるプッシュロッドになります。すなわちOHVということです。

このエンジンの特徴は燃焼室がピストンの上下にあって、下降と上昇のそれぞれの燃焼を発生させて運転しています。

したがってカムの下側にもプッシュロッドを介してバルブ開閉が行われています。

これが中央のカムシャフトの動きを受けるプッシュロッドの先端です。カムの接触部分は別の油圧ポンプから送られるオイルで潤滑されたローラーで受けています。

4気筒を2連装したエンジンで一つのプロペラを回します。

左右に8気筒あって舵の両側にプロペラは二つありました。

今では展示用にカットモデルになったエンジンなので、クランクケース内のクランクシャフトも覗くことができます。

このような大きなエンジンを組み立てる技術者の腕前に感銘を受けます。

こんな大きなエンジンですが、始動は只1人の機関士が行うそうです。

機関室にはエンジンとは別におおきな発電機や油圧ポンプ、ボイラーやコンプレッサーが整然と配置されており、エンジン始動はコンプレッサーで起こした圧縮空気を燃焼室に送り込み動かすそうです。

これは操舵室の舵輪です。

航海士は機関室に指令を出しながらエンジンの運転状態を決定していたようです。

即ちアクセルとブレーキは航海士の音声を聞いた機関士が切り替えを行っていたということになります。

こんな貴重な船内の見学をたったの200円で体験できる、氷川丸を気に入ってしまいました。いつまでも保存していただきたいと思います。

ようやくセンター出しマフラーの音量計測です。

先日、マフラー完成後にエンジン始動しようとして失敗しました。

冷間時の初期始動性が良くないエンジンだと思いました。

考えられる要因はバッテリーの過放電、長くエンジン始動しないで放置しておくと漏電して電圧が下がってしまう現象。

もう一つはこのマシン特有ですが、ガソリンタンクの絶縁が悪く、フレームとタンクが金属接触しているため放電して引火することを恐れました。そのため、タンクを外して作業しようとしましたが、燃料ホースのカプラーが外しにくく、壊しても困ると思ってガソリンを抜いてしまいました。エンジン始動時にはガソリン給油して行いましたが、必要な燃圧に達していなかったかもしれません。

真相はわかりませんが、走行する必要はないので別の新品バッテリーを購入して電圧確認してから再トライしましたが、同様に始動せずバッテリーが弱ってきたので中止して、自家用車のエンジンをかけてブースターケーブル繋いでようやく始動できました。

この車両はアンチグラビティー製のリン酸鉄リチウムイオンバッテリーが装着されています。

同じ性能のユアサと比べると体積で3分の1、重量が4分の1くらい違いますので、ユアサは取り付きませんがブースターで始動するために使用しました。

ブースターで充電しながらセルを回せるので、今度は簡単に始動できました。

そして、排気音は

車検は近接騒音で、最高出力回転数の50%に保持して計測するので

4500rpmで80dBという静かさ、10000rpmでも90dBくらいなので数値は余裕で合格です。

念のためマフラー出口にディフューザーを付けていますが、外しても2dBほど上がるだけなので、好みに応じて外しても問題ないでしょう。

公道仕様のためテールランプとライセンスプレートのステーが必要です。

最もシンプルな取り付けをデザインしました。

アルミのリヤフレームにボルトオンでステンレス棒のステーを作ってみました。

2?のアルミ板をベースにテールランプとライセンスプレートが取り付くはずですが私の仕事はここまで。あとはオートバイ屋さんにお引き渡しとなります。

正月休みの最終日だけ、どうしても行きたい衝動に駆られて見てきました。

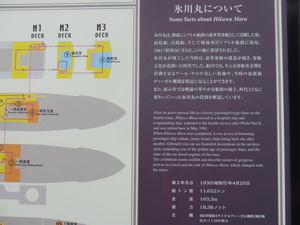

海運の安全を祈願して命名された船の名前は、大宮の氷川神社を由来としたもの。

海運の安全を祈願して命名された船の名前は、大宮の氷川神社を由来としたもの。

操舵室には氷川神社の神棚が祭られています。

三菱重工業横浜造船所建造

この船は1960年から横浜山下公園の埠頭に係留されている重要文化財です。

横浜シアトル航路を238回往復し、終戦後は南方の兵士を帰国させる引き揚げ船として大活躍しました。

普通なら経験できない外国航路の船内に入り、まるでタイムマシーンに乗って過去にタイムスリップした気分です。

日本郵船氷川丸は1930年(昭和5年)就航で戦前に建造された大型船舶の現存する只一隻であるということです。

非常に内容の濃かった船内見学のレポートは、後ほど。

夕方の赤レンガ倉庫とみなとみらいを大桟橋から眺めています。

歴史と大都会が融合した、日本最高の観光スポット。大人になってから一番感動できた一日だったかもしれません。

B&W社ディーゼルエンジン、4気筒を4機搭載しており、2機ずつで一つのプロペラを回す構造で、舵の両側に二つのプロペラがあったはずですが、係留と同時に取り外され

舵の下部も切断されて航行不能になっています。

その機関室も見学コースに入っており、じっくり観察してきました。

大晦日にジョイントは完了していましたが、過労のためか正月早々に寝込んでしまい、3日から再開です。

しかし、マフラーが固定されているわけではありませんので、リヤフレームに取り付けのためのステーを新設します。

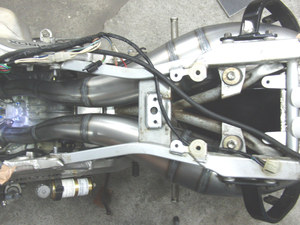

リヤバンクのエキパイはフロントバンクのエキパイと等長とするため2回Uターンして長さを稼いでいます。

アルミとチタンの複合で、総重量2.2kgまるでレーサー並みです。

カウルをセットしてマフラーとの整列を確認してみます。

タイヤセンターとマフラーの芯を合わせるようにステーの位置決めをします。

FRP製カウルの位置は必ずしも車体中心と合っているわけではありません。取り付け穴位置を加工して中心になるように変更します。

ここまで来れば、あと一息なのですが、マフラーのラバーマウントのための部品を発注しなければなりません。

ここまで来れば、あと一息なのですが、マフラーのラバーマウントのための部品を発注しなければなりません。

来週まで部品屋が動きませんので、完成は来週に持ち越しですが、残りの加工は明日一日で終了です。

マフラーのマウントが完了したのでリヤクッションフルボトムさせて、タイヤクリアランスを確認します。ショックのストロークを変更して対応しました。

ノーマルはオフオード車なのでロングストロークですが、オンロードならこれくらいのストロークで充分な気がします。

マフラー取り付け業務完了しましたので、音量測定のためエンジン始動を試みましたが、残念ながらバッテリー電圧不足で始動できず、バッテリーチャージャーも持ち合わせておりませんので、後日電圧を復活させてトライしたいと思います。

これは公道走行可能なレベルに仕上げる目的なので、ライセンスプレートとテールランプのマウントステーも作らなければなりません。

あと少しですがリヤフレームに留められるスペースが殆どないので悩んでおります。

なかなかはかどりませんので、小出しにします。

センター出しのマフラーは、こんな形状にします。

タイヤクリアランスの関係で横置きにします。

これが出来るとリヤフレームの変更内容が決まります。

年内に2つのエキパイの取り回しを行いますので新年早々にジョイント完了するはずです。

正月も遊ばないで仕事、仕事。

リヤショックのスプリングコンプレッサーも自作です。

レーサーのショックはスプリングアジャスターを緩めれば簡単にスプリングが外せるので特殊工具は必要ありませんが、これはアジャスターを全部緩めてもはずれません。

特殊工具は工具店で購入できますが、私は買ってきません。自作にこだわります。

その理由はコスト削減のためです。「ワンオフのわりに価格が安いですね」と言われることがありますが、こういうことをして出費を抑えているんです。

これの場合は、充分元を取ったシャコ万とスクラップの鋼材で総額、数百円でしょう。高い特殊工具を買ってくる気はありません。他にもエンジンメンテナンスならケースプーラーやクランクシャフトインストーラーなど全部自作です。コストが安いだけでなく、用途に合わせて作っているので使い勝手がいいのです。

ようやく取り掛かる時期がきました、SXV550。アプリリアのVツインです。本当はモタード車ですが、依頼されたカスタム屋さんでロードタイプにモディファイされています。

実は、電話でマフラー製作の話をいただいたときは、車両の状態が分らず、お引き受けに至りませんでした。

詳細が不明な状態で、出来ますとは返事ができないからです。

そこで、電話とメールのやり取りで段々と状況が見えてきました。

リヤサスのリンクを変更して車高が下げられていること、ノーマルのマフラーが取り付かなくなっていること、リヤバンクのエキパイが短く延長しなければならないことなど。

ちょっと厄介なことになりそうだったことと仕事も2ヶ月ほど溜まっていて、係っているとますます遅れてしまうことになると思い、受託の返事を保留していました。

そうすると、無理な部分を理解していただいたようで、やり易いようにリヤ廻りのジオメトリーを変更しても構わないということで了承いただき、車両持込みしていただくことになりました。年内に完了することは不可能なので、材料の手配はしておいて来年に持ち越しということになります。

モタード車のノーマルマフラーはフェンダーを兼ねた箱型のサイレンサーに2本のエキパイが差し込まれた形状です。

リヤショックのスプリングを外してサスをフルボトムさせて、スペースの確認です。リンクで車高下げた場合は、車高が下がった位置からフルストロークするのでタイヤとフェンダーのスペースが無くなってきます。

この隙間にセンター出しのマフラーを取り付けるなどということは不可能なことがわかります。リヤフレームを改造してマフラーのスペースを確保することから掛かります。

来年の初物になると思いますが、続きはまた来年ということで。

11月25日所沢の航空発祥記念館の前に2台のコンテナに載せられて展示用の航空機が運ばれてきました。アメリカのPOF(航空博物館)所有の現存する飛行可能な唯一機の零式戦闘機の来日です。

コンテナの1台はエンジンと主翼、機体前半分。もう1台は機体後ろ半分を積載しており、展示場の前で降ろされ、組み立てられました。組み上がった機体でエンジン始動確認後、格納庫である展示場に納められた実物を同館にて3月末まで一般公開されています。

同機の正式名称は海軍零式艦上戦闘機五二型と呼びます。1944年6月にサイパン島で米国海兵隊に無傷の状態で捕獲されて民間に払い下げられたそうです。

通称ゼロ戦ともいいますが、実戦終了から70年近く経っても、おそらく日本人で知らない者はいないと思われるほど有名な飛行機ですが、その実物を目の当たりにできる貴重なチャンスを逃すわけにはいきません。

私の注目するべき目的は二つ、当時最速と言われたエンジンと超々ジュラルミン製の機体です。

群馬県太田にあった中島飛行機製の栄二一型エンジン。

14気筒星型エンジンは1100HPで最高速度564.9km/h、航続距離1920kmというスペックです。

装甲板や防弾ガラスを持たない攻撃専用の機体が設計の思想を表しています。防護能力の無い機体はグラマンに狙われて被弾したなら助からないことを意味します。助かるためには戦闘に勝つしかありませんでした。総重量1800kgという軽さと高出力エンジンのおかげでラバウル島からガダルカナル島の片道1040kmも楽々飛行して戦闘できたという驚異の航続距離を誇っていました。

中島飛行機の技術者は敗戦後7年間航空機の開発を禁止されたこともあり、富士重工に移動して自動車の開発者として貢献したといわれます。チューニングで有名なPOPヨシムラ氏も中島飛行機の整備士であったことは有名ですね。

リンドバーグが大西洋横断飛行に成功したのは1927年ですが、ライト兄弟の初飛行は1903年ということですから航空機の歴史は正に100年、自動車の方が少し長いですがオートバイよりは歴史が長いのです。しかも日本の航空機技術が第二次大戦まで世界最高水準であったことも興味深い史実だと思います。

機体の全容が目の当たりにできますので板金の手法が想像できます。この様な機体を戦時中に一万機以上も製造した能力に感心します。機体の設計者は三菱重工の堀越二郎氏ということで、日本初の旅客機YS11も同氏の設計です。

空気抵抗の少ない流線型の機体が戦闘能力の高さに貢献したわけですが、低燃費で高速で飛行できる現代の航空技術の基礎になっていることも伺えます。

視認性を重視した立ち上がった風防の中で搭乗員一名の兵隊さんが、どのような気持ちで空中戦を戦っていたかということを思うと同情と尊敬で胸が締め付けられるような気持ちになりますが、ゼロ戦の搭乗員は何千人もの航空士官学校のなかでも25名ほどしか選ばれない精鋭だったということで、撃墜戦死された人意外は終戦後も生き延びられたということが幸いです。

館内は他にも展示物が多く、一日で観るには時間が足りません。

これはヘリコプターのエンジン部分です。

カーチス・ライト製10気筒星型エンジンです。エキパイが集合になっているのが面白いですね。サイレンサーは勿論ありません、すごい爆音がするでしょうね。

旧式のエンジンはレシプロが多いですがタービンシャフトエンジンもあって基本的に空冷ですが排気温度を冷却するためにエタノールと水をタービン内に噴射するなど、ガソリンエンジンには無い技術も解説されていて興味深いです。長いこと生きておりますと色々なことがあって面白いですね。

観覧中の親子の会話が気になりました。5歳くらいの男子と40前後の父親でした。

父「この飛行機でアメリカと戦ったんだ」 男子「どっちが勝ったの?」

父「日本は負けたんだよ」 男子「・・・・・」

男子の思ったことは想像に任せるしかありません。ヒーローは戦いに勝つものです。負けた方が悪者だと思うでしょう。この子は日本が負けた、イコール日本が悪かったのだろうかと思ったでしょう。

勿論悪かったのは軍部であって国民が悪かったわけではありません。または、こう思ったでしょう。

「負けたのにどうして日本は平和なんだろう」

その答えは、何十万人の民間人と兵隊が犠牲になって間違いに気が付いたおかげで、日本は戦争に参加しなくて良い国に変わったからです。

もし、あの戦争で勝っていたなら、軍隊は今でも存続していたでしょう。

私らの年代の親たちがギリギリ戦争体験者です。少し下の世代になると身内に体験者がいなくなります。実際に起こったことを伝えられる人が段々いなくなることを危惧します。

そんな戦争体験者が綴った書物が出版されていますが、私の心に残っているのは、特攻に出撃して生還した兵士の話です。非常に偶然が重なって、撃墜されて海に落ちた際、爆弾が爆発せずに助かり米軍に助けられ捕虜になったそうです。引き上げられた艦上で米兵は親切に濡れた軍服を乾かしてくれたり食事を与えてくれたりしたそうです。

その時に尋問役の米兵が日本語で「私たちは人を人として扱わない人種と戦っているのです。私たちは人を人として扱います」と言ったそうです。真珠湾に奇襲攻撃を掛けて勝てると思った軍部の間違いは、最初から結果の分っている戦いを仕掛けたということでした。多大な犠牲を払って安全になった国で生きていける幸運はいかなる歴史の下に築かれたものかを伝えていくことが必要だと感じます。

実際に出撃した人たちは大正生まれの若者です。終戦時に19歳から33歳の人が大正生まれですから、戦争体験者の生存数が段々少なくなっているのです。私の父親は15歳で終戦を迎えましたが住友重機の軍需工場に学徒動員で、銃弾や飛行機の車輪を収納するモーターなどを旋盤加工する仕事をしていたそうですが、自宅にラジオが無かったために終戦を知らず朝、工場に出勤したら上官から「戦争は終わったから帰っていいよ」と言われたそうです。

そんなことも聞かされたのは最近のことで、貴重な体験も聞こえなくなることが惜しまれるわけです。

そういうわけで零式戦闘機は歴史の証拠として、飛べなくなっても保存して後世に伝えていってほしいものです。

ようやく2台目のNSR250のチャンバー作りです。製作実績がありませんので、毎回悩むところですが、今回はお客さんの要望で右二本出しのサイレンサーが特徴です。

89モデルと思われますが外装部品は既に廃盤になっています。フルカウルは全塗装したのかと思っていましたが、じつはグラスファイバーで復刻したものでした。

ノーマルはインジェクション成型なので、裏地の肌が違うことで気がつきましたが、生産されない旧車のために、カウリングを少量生産するメーカーがあるようです。

引き締まったスタイリングが好感をもてますね。

アンダーカウル装着のためにチャンバーの取り回しが複雑になります。

90度V型のリヤバンクは右出しに、フロントバンクはUターンして左出しという変則カーブを描きます。

通常左向きにひねったコンバージェントコーンを右向きに変更して右出しのテールパイプに繋げています。元々センタースタンドが無く、リヤサスのリンク位置も問題なく、後ろ側の取り回しは自然な形にできました。

まだまだ年内はワンオフの製作が続きます。当分の間、工房に篭って仕事していますので春ころまで掛かります。電話も出られないと思いますがご了承ください。

息抜きは必要なので、今日の音楽ネタはコテコテのジャズにロックを融合させて聴きやすい音楽を作ったフュージョン界の功労者、デイブ・グルーシンの立ち上げた演奏集団GRP AllStarsからマウントダンスです。自分はデイブ・グルーシンの演奏を観るのはこれが始めてで感動しました。ギターの神様リー・リトナーも参加されています。この楽曲聴いていると80年代が蘇ってきます。

愛媛の実家に戻っています。自分の部屋の窓から見える四国連峰、この景色が見れるのも、あと20回はないだろうと思うと貴重なものになってきました。

谷間にある集落なので朝になっても、なかなか太陽が見えてきません。なので非常に時間が緩やかな感じがします。

今年はみかんと柿が出来すぎで収穫の時期なのですが82歳になった父親の手伝いをしておこうと思い帰ってきました。

本家の畑を買い取って山の方にも畑があります。柿、柑橘類、栗など果物は収穫したら形のよいものは農協へ出荷して、残りは家族や近所に分けて食べます。

家で食べる野菜は全て自家製なので買ってくることはありません。

果物は出荷できても、値段を聞くと、とても生活していけそうにありません。肥料や消毒で経費が掛かりますし、雑草が生えないように手入れも必要なので山での農作業は重労働で、農家の人はえらいと思います。

高圧の電線が仕掛けてありますが、イノシシが畑の土を掘り起こして作物を食べてしまうので防護のためです。最近は、おサルが山から下りてきて果物を食べるそうです。田舎暮らしは野生との共存です。畑だけではありません。近所の川で漁師さんが獲ってきたカニも分けてもらって食べました。子供のころは網で獲って、おやつにしていたやつです。

近くの郷土博物館にカブトガニが飼育されています。生きたやつを見れるのはここだけでしょう。

私らが生け簀に近づくと砂の上を這って近づいてきました。人にはなついている感じです。エサがもらえると思ったかもしれません。

甲羅の前方に二つとおでこのあたりに一つ、目があって、しっかり前を見ながら動いているのです。

愛媛は二十歳まで住んでいましたが、あまり観光地には行ってないです。東京の人が東京タワーへ行かないのと同じです。

今は田舎が観光地なので珍しいと感じます。歴史的にも有名な道後温泉本館です。

この構えで温泉も営業しているのですから貴重ですね。絶対保存してもらいたい建造物の一つです。不思議なタイムスリップが味わえますよ。

松山市街は路面電車も走っているのが、ここの風情です。

伊予鉄路面電車の始発は道後温泉駅です。駅前の格納庫に坊ちゃん列車の一号機が展示されているかと思ったら

なんと明治時代の制服を着た機関士や車掌が乗り込んできて、エンジン始動しました。

勿論、石炭燃料の蒸気機関です。

そして、格納庫からバックで営業軌道上に移動させて、駅のホームに出発です。

展示用だと思った、坊ちゃん列車は実際に営業運転してお客さんを乗せて走っています。

こんなレトロな乗り物を保存して動かしている愛媛県人の資質に誇らしく思えた瞬間でしたね。町がどんなに近代化されようとも先人たちの知恵や技術といったものを忘れないようにしていくことが、そろばん勘定だけを追及しては衰退していく現代人には必要なのではないかと思います。

グッドオールデイズの日にお預かりしたマシン1台。1959年型CB92です。

発売と同年の浅間火山レースのライトウエイトクラスで18歳の少年、北野元選手がワークスレーサーたちを抑えて優勝したことにより人気を博したモデル。

64年まで15000台ほど生産されたそうで、今でも世界中にこの希少なマシンを保存しようとする人たちが大勢おられます。

オーナーの沖さんもそんなエンスージアストの1人です。

お預かりした目的は、この車両に装着されたレース用マフラーのレストアのためです。

なかなか北海道から持ってこられるのは大変で、もてぎのイベント会場で待ち合わせて実現しましたので、納期も来年年明けくらいで良いそうです。

実は、北野選手が浅間で乗ったマシンを沖さんがレストア中で損傷の激しいマフラーの部分を私に託していただきました。

車体はこれと同型式なので治具代わりというわけですが、綺麗な車体で取り扱いは厳重注意ということになります。

マン島TTレースを走った谷口尚巳さんのサインがサイドカバーに書かれています。

やはり自分の青春時代のオートバイは忘れられない思い出があるのでしょう。

世の中がどのように変化しようとも、その時代を生きた証としてオートバイがなくてはならない存在なのだと感じます。

通称ドクロタンクとよばれるニーグリップが絞られたデザインのタンクはアルミ製。

大径ドラムブレーキのホイールハブはマグネシウム製。

実用車のようなボトムリンク式サスペンションやニーグリップのラバーなど当時の雰囲気満点のスタイルですが、ホンダとして最初のスポーツモデルなのであります。

割りと単純な形状と思われがちなメガホンマフラーですが、実は非常に難しいのです。

なにしろ全長70mmものテーパーですから手で巻くのは殆ど不可能でしょう。

エキパイも排気ポートが外向きなのにエンジン下部で車体と平行になる3次元曲げが必要となりますので、高度な手曲げテクニックがないと難しいでしょう。

ちょっと先の作業になりますが今から思案中というところです。

後日マフラー製作レポートすることにします。

CR誕生50周年ということで世界初のCRミーティングがツインリンクもてぎで開催されました。

CRとはカブレーシングの略称で、クラブマンレース出場に合わせて製造された市販ロードモデルの車名に使われました。今年はツインリンクもてぎ開業15周年ですが、インディー撤退ということで早くもオーバルコースは使用休止になってしまいましたが、スズカサーキットと並び、国際レーシングコースとしての設備の豪華さには圧倒されます。企業の収益で一般参加できる施設にこれだけ還元したメーカーは他には無いと思います。

CR110レーサー。

50ccクラスの市販レーサーです。

私も本物はもてぎでしか見たことがありません。

珍しいマシンも多数展示されていました。

クライドラー50ccレーサー。オートバイ雑誌でしか見たことがなかったので驚きの光景です。

生憎の雨がサーキットに打ちつけるコンディションでしたが、この日のためか日ごろからマシン作りに精を出されて、惜しげもなく雨のロードに走りだしていきました。

車両展示とレース形式の走行会で多くの自慢のレーサーを披露されていて、只ならぬ情熱を感じます。

AJSですかね。

このマシンに代表されるようにエントラントも私らより年配の50代、60代の人たちが多かったように見えました。

若者抜きで遊ぶと言うか、若い者には無い老練さがここにはありました。

こんなマシンも実動なのが驚異です。

このイベントの目玉はRC146とRC149のデモンストレーション走行でしたが、豪雨のため残念ながら中止となってしまいました。

そのかわりパドック内でエンジン始動して19000rpmのサウンドを聞かせていただきました。

146は125cc4気筒、149は125cc5気筒で最高出力35PSを20500rpmで発揮するそうです。

展示車はL・タベリが乗った優勝マシンです。

デモ走行担当する予定だった宮城さんと菱木さん。

今回は空ぶかし担当でした。

11000rpm以下ではエンジンストールしてしまうためアクセルワークはシビアだということです。

最高回転はエンジンを守るために控えて19000rpmまで回していただきましたが

F1に似た甲高いサウンドでしびれました。貴重な体験だと思います。

小樽から参加の沖さんの愛車SS50です。このマシンを故隅谷守男さんが売って欲しいと頼んだそうですが、売ってあげなかったというほど貴重な物です。

雨の中奥さんがサーキット体験走行されたはずですが無事だったでしょうか。

この日のために峠で練習されてきたそうです。

このクルマ、新車購入のまま、何も変更されてないそうで、40年以上この外観を維持し続けているという奇跡の逸品です。

グッドオールデイズの参加車両は私の年齢(49歳)をもってしても見たことがない物が多く、仕事柄、古いマシンのマフラー製作も頼まれることがありますので、実物を目に焼き付けておく絶好の機会なのであります。

バックオーダーは1ヶ月分残っていますので、社外品マフラーの修理は優先的にはできません。2ヶ月以上お待ちいただいているお客さんの注文がありますので順番に進めております。

不運にもマフラー壊してしまった場合は、新しいものに交換されることをお勧めします。

また実車は殆どありませんので取り付け確認などが必要なほど変形している場合も保証できないことをご了承いただきたいと思います。

カーボン樹脂製のエンドキャップが割れてしまって交換が必要ですが

補修パーツもありませんので、鉄板で作って代用します。

ビレットパーツのマウントステーですがリベットが外から外せない構造でしたので、ボディーを切って内側のフランジを削除して外しました。

マウントステーの面積が小さいので加重を受けるとボディーに食い込んでしまう難点があるようです。

チタン材は非常に高額になりますので、アルミ板でボディーを作って代用します。

修理というより半分製作という形になります。

メーカーから補修パーツが販売されることが理想だと思います。

マウントステーの取り付け位置は全く不明なので実車をお借りしてマーキングしてから取り付けることにしました。

今回は隣の川越市在住の国際A級ライダー松本耕太選手のガレージにお邪魔してきました。

彼はお父さんの会社で働いているのでお給料でチャド・リードと同仕様の前後サスペンションを購入してCRF450Rに奢っています。モトクロスは気が向いたときだけ乗るというお気楽モードが信条のようです。レース出てもお金になりませんからね。

無駄なことはやってみる。そうすればわからないことが見えてくるという例です。

ちょうど10年前、レースで上腕骨折って仕事ができなかったころに企てた改造マシン計画。YZ426とCRF450の初期型以外に4ストモトクロッサーが存在しなかった時代、ミニモト用の4ストエンジンを検討していたところ、排気量2倍の法則に従い、2ストの85ccの2倍は170ccということで、125エンジンの改造で170を作ろうと計画しました。

ベース車として選んだのはTTR125でボア、ストローク 54.0×54.0。このボアを最大限に拡大したら幾つになるかということ、ピストンリングは量産純正品を流用するために機種の選定を行った結果。

最大公約数は62.5mmになりました。その結果、62.5×54.0というオーバースクエアになりました。排気量は165.6ccで圧縮比13.0:1という高圧縮エンジンです。

足周りと車体のディメンションはCR85です。フレームを改造してエンジンスワッピングしています。タンクシュラウドはCR125用でオイルクーラーとCDIユニットが左右に振り分けて装着してあります。

エンジンのボアアップと車体作りを平行で進めて行きましたが、新規に装着したFCR28φのキャブレターが思わぬ苦労を招きました。

FCR28のTTR125に装着した例が国内にはなく、標準のジェッティングオーダーも皆無の状態でしたのでMJ、SJとニードルを複数取り寄せ手探りでキャブセッティングを決めていく作業が待っていました。このキャブレターは販売状態で走行すると、アイドリングは不能で加速中にエンジンストールしたり、走行不能なくらいセッティングが外れた状態だったのです。

大体、取り付けから問題でインテークとエアクリーナーに繋がるアダプターを製作し、強制開閉のアクセルワイヤーも付属してないので、YZ426用のワイヤーを切り詰めてタイコをハンダ付けして取り付けました。なんとか平地で走行可能な状態になりましたが、今度はギャップ通過後に息つきが起きてしまうので調べたら、MJ、SJ付近をカバーするバッフルプレートが付いていないことが原因でガソリンが踊ってしまうことがわかり、バッフルも製作しました。初めて使うということは誰からのアドバイスも得られませんから全て自分のノウハウで解決するということです。

ボアアップしたことによる問題は次々に起こりました。その前にエンジン特性はどうであったかというと、非常に低中速トルクが上がっていて、まるで別物のエンジンですが、高速はノーマルより回りません。重くなったピストンのせいというより、上がり過ぎた圧縮比のために回転上昇を抑えられている感じです。

最初の問題は2時間走行程度で来ました。オイルクーラーが熱くなっていない。即ち、オイルポンプが機能していないと思いました。そして間もなくシリンダーから異音が出てきたので、走行を止めて持ち帰りエンジンの分解点検を行ったら、なんとピストンピンが抜けて片側だけボスに刺さった状態でした。ピストンピンがクリップを打ち抜いて飛び出してきたのです。折れたクリップの破片がオイルポンプのローターに食い込んでオイルポンプを不能にしていたのです。

ピストンは4個、スリーブは2個作ってありましたので、壊れた部品は直ぐに交換して再トライしましたが再び同様な症状が出ていたので、ピストンピンが抜けてくる原因をコンロッドの剛性不足と判断し、強化コンロッドの製作に着手しました。クロモリ鋼を熱処理して硬度を上げ、断面積を増したコンロッドをつくり、クランクシャフトに組み込みました。

思惑どおり少し寿命は延びましたが、欲がでてきて高回転を改善しようとセッティング中、エンジン全開で回していたときに大破させてしまいました。ピストンがピンボスのところで割れてヘッドはバルブに衝突し、ピストンの無くなったコンロッドがスリーブを直撃して終わりました。

こうしてφ62.5のピストンが実用に耐えないということを証明する形となりました。メーカー純正品の実用強度が充分にできている裏には量産される前に数々の耐久テストと改良の繰り返しによって実現していることを改めて思い知りました。

FCR28装着のエンジン部分。ワンオフのエキパイやブレーキペダルはエンジンスワップした車体には必須アイテムです。CR125のシュラウド装着のため、専用のアルミタンクも製作です。

ボアアップエンジンは3個のピストンとクランクシャフト1本、スリーブ2個を壊した時点で中止しました。部品代30万円くらいが授業料となりました。

エンジンはノーマルのシリンダーとピストンに戻して、しばらく乗りましたが純正のレーサーより遅い車両は直ぐに飽きてしまい、それぞれのCRとTTRの車体に戻されて売却されましたので、TTR160の実車はこの世に存在しません。

拡大可能なボアの限界はシリンダースタッドの内側の円ではありません。タイミングチェーンの穴のほうがスリーブに近いため、ヘッドガスケットのチェーンホール側の幅が3mm程度残るくらいです。

鋳鉄スリーブの板厚も2mm程度になりますのでスリーブの剛性も限界です。

写真のピストンのスカート部に肉抜き加工が見えますが、実はピストン後ろ側にバランサーシャフトが存在して、下死点で干渉することがピストン完成後にわかり、削ったものです。ノーマルだと、勿論当たらないわけで、ギリギリの寸法で設計されているわけです。

点検により、亀裂発見されたピストン。

ピストンピンボスの横に(矢印付近)亀裂が確認できます。

このまま使い続けるとピストンが上下に分断されてしまうことになります。

世の中にはもっと大きなピストンはいくらでも存在するわけですから、ピストンピンボス周りの肉厚不足か材質不良か熱処理の問題か、いずれにしてもメーカー並みの開発費を投入しなければ分らない案件であると思います。

2スト全盛期は老舗のチャンバー屋さんが沢山ありましたので、選り取りだったと思います。2スト全廃の今では入手困難になってしまったようで、今頃になって初めて作ることになりましたNSR250用チャンバーです。

左右非対称のチャンバーなので2種類の型を作らなければなりません。

先ずは90度V型ツインの前バンクの方から型を決めてレイアウト検討します。

ノーマルのアンダーカウル装着のため、エキパイのカーブもノーマル同様にしないと収まらなくなります。

その結果、オフロード車のチャンバーよりタイトな曲げカーブが必要になります。

前バンク取り付け状態ですが、このようにクネクネ曲がっています。

このあと、後バンクからのエキパイのレイアウトを検討するのですが、ラジエターとシリンダーの隙間を通って右側に出てくることになります。

エキパイのクロスは過去最高の難易度となるでしょうが、長年の経験で決めていきたいと思います。

後バンクのエキパイは前にラジエター、下に前バンクのエキパイが干渉するので狭い隙間を数ミリの隙間を空けて通っていきます。

これでクロス部分の取り回しが完了しましたが、テールパイプとサイレンサー2本の製作が残っていますので完成は来週に持ち越しということで、今週はここまで。

パイプ本体が出来たとしても完了には程遠いです。

サイレンサー2本作ってテールパイプの曲げカーブを決めて、サイレンサーの取り付けバランスを見なければなりません。

最初は溶接されていないパイプを手で持って取り付けバランスを確認しますが、離れて見ることができないので、目見当だけが頼りです。

接合部にマーキングして溶接して再度取り付けて確認という作業を繰り返します。しかもアンダーカウルも脱着しながらということで

作業時間は刻一刻と過ぎていきますので、お時間の約束をしても守れたためしがありません。

ひとまず取り付け完了しました。カウル装着すると全部隠れてしまいますので、この状態で撮影です。

今回も初めて作るチャンバーでしたが、製作するのに必要な図面やモデルも無しで白紙の状態から取りかかるのです。

しかも1週間くらいで仕上げないと商売になりません。他の仕事全部止めていますからね。

今回低い姿勢での作業が多く、無理な体位で腰痛が始まってしまったことが余計な悩みです。体の老化現象が確実に忍び寄っています。あと幾年続けられるか体力だけが頼りの仕事です。

先日、地域の盆踊り大会があって、今年役員をさせられていますので設営やら模擬店の手伝いにいってきました。このへんはホンダOBが多く居住されている場所で、定年になったOBの話を少し聞きました。

早期退社で退職金と厚生年金をもらって、金銭的には余裕がありそうですが、退職後の生活のことや在職中の職務の辛さなどを考えさせられ、どうしても、自分の立場と比較してしまうのは僻みというものでしょうか。

私は言い訳をしなければなりません。これで許されることとは思っていませんが、競技者、製造者、顧客などの立場を考慮した結果このような処置をとることにしました。

マフラーの製作依頼を受けて順番に作業を進めていますが、手作業のため2ヶ月程度お待ちいただいている状況ですが、突発で頼まれる依頼に対応しなければなりません。

レース中のアクシデントでマフラーとサブフレームが曲がってしまい、タイヤがマフラーに擦りながら走行した結果このようになりました。

折れ曲がったジョイントパイプ、切れたバンド、エンドキャップ割れ、が損傷箇所です。

パーツを取り寄せて交換したらどうか?と言いましても高価で買えないと言います。

しかし、スペアの新品マフラーは来るということなので、これに金を掛ける気は無いということです。

それならば、金が掛からないように修理方法を考えなくてはなりません。金は掛けませんが、時間は丸一日掛かっていますので、その分お待ちいただいているお客さんの仕事が遅れるということです。時々、突発の仕事が入りますので作成した工程表の通りに予定が運ばないことが言い訳の内容です。

ここが折れ曲がったジョイントパイプ部分ですが画像は炙り戻した後です。若干のシワが残っていますが、マフラーの向きは正常に修復できました。

曲がったサブフレームも正常な位置に戻して取り付け状態を回復しておきます。

割れたエンドキャップはプラスチック製です。

このパーツは単品で購入できないそうで、マフラーASSYで8万円掛かるということで迷わず製作です。

コストを抑えるため鉄板で板金製作です。

仕上げはつや消しブラック耐熱塗装です。

擦り切れたカーボンバンドは単品購入できるらしいですが1万2千円掛かります。

ここもアルミステーとステンレスバンドを作って代用です。気に入らなかったら部品発注してください。

オリジナルを見たことが無い人は改造したことが分らないでしょう。

07年を最後に生産中止になってしまったCR85ですが、ここに保存されようとしている1台があります。

05モデルを私も所有していましたので、チャンバーとサイレンサー、アルミサブフレームなど作っていました。MFJ公認レースではサブフレームの純正以外の使用を禁じていますので、趣味的使い方が目的です。中古で入手したサブフレームが歪んでいたらしくシートが取り付かなくなっていたのを修正に持ってこられた車両です。

サブフレームの歴史は83年モデルCRシリーズ125、250が最初です。それまではシートレールがメインフレームに溶接されていましたから、クリーナーBOXの脱着性が悪かったり、シートレールが大きく曲がったときは直し辛かったでしょう。

アルミサブフレームを初めて作って一般向けに販売したのはトライアラーRTL用で、川越街道沿いのホンダショップ和光で扱っていました。

製造はドリーム・トキで、CR用も作っていて神戸のワールド零パワー(杉尾良文さんの店)でも扱っていました。

それ以外ではアルミサブフレームは成りを潜めていた感じでしたが、MFJレギュレーションで使用禁止では現役レーサーはレースで使えませんから仕方ないでしょう。

なんと、この車両は我社のチャンバーとサイレンサーもチョイスしていただいてます。

サスペンションもブリッツ・シュネルでモディファイされているようで、大人のミニモトという感じに仕上がっています。

2ストCRは段々部品が無くなっていき、現在レースで乗っている人もいずれは、別の車両に乗り換えていくことになりますので、いつか誰も持っていない時期が来るでしょう。

そのときに本当に貴重な1台となっていることでしょう。

苦労して作ったサブフレームもカバーをつけてしまうと、殆ど見えなくなってしまうのが残念なとこです。

これは30年前に高専の同級生に撮ってもらった写真です。場所は松山オートテックの駐車場

82年このころは昼間は学校、夜はクラブでバーテンのアルバイトやっていて、親に内緒でCR125の中古車を買って練習していました。このころでモトクロスは3年目でしたからモトクロス始めて33年も経ちます。

このあとコースで前転して初めて骨折を経験するのですが同級生と軽トラックで来ていたので帰りは助かりましたが、骨折を親に報告するのに焦りました。「階段から落ちた」とか嘘をついて騙しました。

親にバレないようにしないと止めさせられると思っていたので必死でした。

勉強もしないでオートバイの練習をするなどという行為を認めるような家庭ではなかったのです。

体力だけは無尽蔵かと思うくらいありましたので学校が終わって、毎日7kmくらいランニングしてからアルバイトに行っていました。今では当時の2割くらいしか体力も柔軟性も残ってない感じなのでモトクロスするのも相当疲れます。従って仕事に差し支えないようにあまり乗りに行かなくなってしまいました。

会社員辞めたころから転落人生で、自営業は定年はありませんが、退職金も厚生年金もゼロですからいつまで働けるかが、老後の生活に係ってきます。あと10年で高齢者と呼ばれる年代に突入しますので気力を強く持っていかなくてはならないと思っています。

そういうわけで、また古い音楽ですが、このジャンルの曲が最強であると思っているのでFIGHT MAN

'>野呂一生と渡辺香津美が一緒にやるなんていうのは2度とないことなので、これは残しておかなくてはなりません。

しかし野呂さんのギターはカッコイイ、どうしましょう。

NSR250R 89モデルです。これはチャンバー製作のためお客さんに持ち込んでいただいたものですが、私が会社員時代に新車で購入して乗っていました。

2年ほど通勤やツーリングで使用しましたが出張が多くなり、オートバイとも不縁になりがちで段々乗らなくなり手放してしまいました。

あれから25年も経つのに、このように綺麗に保存されている人がいることに感心します。

買いなおそうと思っても、この年式は高額になっていることと、純正部品も絶販が多くなってきていますので止めておきます。チャンバー製作記は後日(1ヶ月ほど)掲載することにして

今回の題材はこれです。

純正のサイレンサーですが、この何気ない部品に非常に高度な鍛造技術が使われています。

このボルト締めのフランジ部分と筒が一体成型であること、この製法が想像できるでしょうか。私は別の部品製造の打ち合わせで某鍛造メーカーへ出張したときに、この部品を見つけました。ホンダが発注するサイレンサーのメーカーは別にあるのですが、その会社から手配された2次メーカーだということです。

一般的には認知される企業ではありませんが鍛造専門として自動車工業界を支えている重要なスポットにあると思います。当時の打ち合わせの目的は、設計からは図面が出され、購買部でメーカーを選定して発注する、製作所では部品を受け入れて組み立てる。という自動車製造の流れの中で部品メーカーと受け入れ側の取り決めを行っていないと、担当が別々の人間が行っているので勝手に作られると量産が成り立たなくなるためです。

搬入の何週間前に発注するとか、ロットの大きさ(一回に製造する数)などは購買で取り決めします。私の担当は受け入れる部品に不良が混入しないための取り決めです。不良の検出は検査によって行いますが、製造工程で不具合を出さないことが重要で、そのための重点管理項目はどのようになっているか、現場ではどのように行っているか、実際に確認する必要があります。

そんな製造現場で見てきたものの中にこのサイレンサーのような一体成型があったわけですが、特殊な金型と大型のプレス機を使って、ビレット(仕込み重量と形状を管理された材料)を金型に押し込み、筒の部分は金型の隙間を滑りながら伸びてくるという、想像を絶する塑性変形を伴います。

通常は冷間で行うようですが、このような変形抵抗の大きいワーク(製作物)は必要におうじて加熱炉で温めて柔らかくしてから鍛造します。ここで、非常に高荷重で金型と材料が滑って変形していきますので金型と材料には特殊な潤滑材も塗布されています。

普通の鍛造はワークの型抜けを考えて「抜け勾配」がついているものですが、これは抜け勾配ゼロなのです。押し出し成型に近い製法であることが伺えます。

これがエンドキャップ部分ですがフランジを内側カーリングで荷締めて固定されています。

これで非分解部品となるわけですが、ここまでの工程でサイレンサー外筒部分にフランジのタッピング以外に加工はありません。

全て金型と専用機で成型しますので人間の手作業はワークの運搬だけということになります。

品質は工程で作られるもの、人為的なミスや熟練の度合いで製品がバラつくことを防ぐということが量産の考え方でした。

なにしろ切削加工なしでサイレンサーが出来てしまいますので、無駄がありません。こういうことを業界用語で「歩留まりがよい」といいます。厳密にコストが算出され、安価に提供せよという親会社からの要求に応えた形ではないかと思います。

今の私の仕事は全く逆のことをやっています。量産はできないので、一個だけ作る人為的技術が製品の可否を左右します。おそらく量産を経験していないと、こういう発想も起こらなかったでしょう。

シングルで最大排気量はDR800だと記憶していますが、これは2番目に大きいやつです。車体も大柄でいかにも外人向けな作りです。キックスターターもありません、セル始動なのが唯一の救いです。フルエキゾースト製作の依頼をお引き受けしたのですが、オーナーの境遇を聞かされて大変恐縮して作業に取り掛かっています。

それは、ご自宅が福島の強制避難区域にあるということ。避難先の社員寮に他のオートバイと一緒に移住しておられて、200km以上も自走して我社に車両もってきていただきました。

それを聞いたときに心を打たれました。原発事故がなければ自宅でそのまま好きなオートバイを大事にしながら過ごせていられたはずなのに、こんなことになってしまって・・・。幸い職場は再開されて経済活動はできていらっしゃるようですが、オートバイのことをあきらめないで乗り続けておられることに喜びを感じます。おそらく、大変多くのオートバイフリークが原発の影響を受けて、好きなことを諦めてしまったんじゃないかと察していたところです。

せっかく日本の原発がゼロになったというのに大飯原発は再稼動されるということです。高度成長期以降の日本の経済成長は原発を含めた電力がなければ不可能だったでしょう。もちろんこの経済を維持しなければ、社会保障や高齢者医療の財源が捻出できないということも充分理解できます。

しかし、原発再開に導く政策を決めているのは都市部の便利で快適な生活を営んでいる富裕層であろうということ、こういう人たちは、もう少し田舎に引っ越されて質素な生活を経験した方がいいと思いますよ。浪費している一部の人たちの幸福という名のもとに生活レベルを支えるために大きな犠牲を払ってしまった。なにより、処理困難な核廃棄物を作りつづけ、使用済み燃料プールももうすぐ満杯になってしまうというのに、最終処分の方針も全くきまっていないまま、この経済活動を続けるという動きは確実に将来、大きな災難が降りかかってくることを意味しています。何の反省も改善もみられない、事故の収束も止まったまま、国家のリーダーたちの采配に落胆するばかりです。

現実は待ったなしです。先送りはできません。

結構仕事溜まっていますので、長くお待ちいただいているお客さんの希望に応えるために働き続けます。

XR650のデュアルエキゾーストは複雑な曲げカーブが必要なのでSUS304のパイプをこれだけの数曲げて、取り回しします。

SUS304は耐熱合金なので800℃くらい加熱しても強度があまり変わりません。手首の靭帯が切れてしまいそうな力を込めて曲げなくてはなりません。

R曲げ9箇所になります。

溶接つなぎ終わりました。

クロスしたエキパイの製作は通常の1本ものと比べると加工時間が3倍になります。

ところが費用も3倍にはできないというところがこのエキパイの難しいところです。

材料代は現金で仕入れておりますので削減できませんが、人件費を削減して対応しております。

ヒートガードも頼まれましたのでアルミ板金で製作しました。

最初はカーボンファイバーで、と言われたのですが我社では樹脂は扱っていませんので外注することになりますが、おそらくマフラー代よりも高額なヒートガードが出来上がってくると思いますので予算オーバーになります。

そういうわけで、これでしたら半日あれば充分なので迷わず実行です。

フルエキゾースト完成です。

エンジン始動してみましたが、さすがビッグシングル!セルモーターでも始動にはコツがいる感じです。ホットスターターは付いていないCVタイプのキャブです。

たぶんキックスターターだとこのマシン嫌いになるでしょう。

チョークとアクセルチョイ開けの併用で目覚めました。バッテリーの電圧が命ですね。暖気運転中、エンジンストップして始動不能になって焦りましたが、10Aヒューズが切れていました。結構な発電能力を持っているようです。

ブローバイガス還元装置は取り外し大気開放にしましたのでエンジン回転が軽くなった気がします。ブリザーチューブから排出される圧力がエンジン内部に掛かっていることを考えると馬鹿にできないポンピングロスなのだと思いました。ノーマルの還元装置はブローバイガスをキャッチタンクを介してインテークに戻すしくみになっています。すなわち、エンジンの吸入負圧でケース内の圧力を抜くと同時に未燃焼ガスを再吸入して燃やすという働きをします。この装置を取り外したメリットはブローバイガスに含まれたオイルミストなどをインテークに吸引せずインテーク通路をクリーンに保つということです。万が一装置が故障してもケース内の圧力が上昇してしまうこともありません。

マン島の公道レースについて否定的な意見の人もおられるようですが、正しい論理で批判されているということを理解しながら、現代のモータースポーツと交通社会の係わりについて思うことがあります。

批判の要点は競争社会をベースに市場原理主義の縮図としてライダーや観客の命を軽視した観光産業と言われています。これはマン島TTレースの百年間に224名の死亡者を出しても懲りもせず、毎年危険な公道レースを続け、犠牲になった人は自己責任の名の下に葬り勝者を賛美しているどうしようもない人間の集まりと批評されているわけです。

そのように採られてもしょうがない一面はあると思いますが、これは合法で運営されている以上、日本の道路で交通違反をして事故を起こしている人たちからは批判を受ける筋合いは無いでしょう。私個人的には2輪の運転技術に公道やレース場の境界は無いと思っています。同じ技術をベースに道路に合わせて運転しているだけです。運転技術が高いということはレースの成績が良いことと、公道で安全に運転できるということに相関があるはずです。

日本では毎年1万人位、自動車事故で死亡しているらしいですが、自動車業界こそ競争社会、市場原理主義の象徴と言え、一部の顧客からの危険運転により交通事故が起きている現状をわすれてはなりません。少なくともモータースポーツに参加している人は運転技術の向上を目指して練習しているわけで、練習もしてないで道路で危険な運転をされては危なくて仕方ありません。

クローズドコースにおける技術より公道レースにおける技術の方が実際の交通の流れに入ったときに有効だと思います。実際の生活道路で限界の走行ができるのですから、法廷スピードで走ったときの安全性はレースに参加してないドライバーとは比較にならないでしょう。唯、レーサーだって人間ですから僅かなミスや疲労が重なって、レース中に事故が起きてしまったので、これを批判するよりレース経験も無いのにスピードを出す一般ドライバーに対して指導したほうが効果的というものです。

道路を走行中によく見かけますが、安全な車間距離をとって走行しているのに、周りのクルマよりスピードを出して割り込んでくる輩がいます。衝突しないのは周囲の運転者が避けてくれているだけということを理解する必要があるでしょう。上手い人は他人に不安を与える運転はしないはずです。

本題から離れてしまいましたが、公道バージョンのCRF250Xにレーサー用のサイレンサーを取り付けてみました。

これはお客さんの依頼でエンデューロレースに出るために作ったサイレンサーで、250Xのノーマルより軽いこととパワーも上がっているはずです。

250Xのサイレンサーは米国EPA(環境保護庁)の認定を取っていますが、排気ガスの浄化より、枯れ草に火炎が飛ばないためのスパークアレスターを装備していますのでレーサー用より重いのは仕方ありません。

国内のエンデューロのスパークアレスターは義務付けられていませんので問題ないでしょう。

トレールバイク以外ではMXレーサー用のチャンバーとしては最も長く作り続けている車種YZ85です。80cc時代も含めると17年になります。

現在使用している組み立て治具に年式が書いてあるのですが、02年とありますので10年間同じ型で毎年製作してきたということです。本体のエンジンも01年あたりで、クランクケースやクランクシャフトが一新されましたが、そのまま開発は止まっているようです。

YZ85は80時代に比べれば低速トルクもありますが、それでも排気デバイスを持った他メーカーの車種に比べると高回転高出力なエンジン特性です。

このチャンバーのコンセプトは低速から中高速へ繋がるパワーの上昇をフラット化して乗りやすくしてあります。ノーマルでも高回転をキープできる技量のライダーなら速く走れますが、低速コーナーが続いたり、スリッピーな路面では神経質にならざるを得ないでしょう。そういう部分で乗り手を助けてくれるはずです。

サイレンサーにおいては排気抵抗を軽減して軽いエンジンレスポンスを目指しつつ騒音もノーマル以下を実現しました。

これは車両が今でも新車販売されていることもありますが、若年層を中心に扱いやすさが評価されていることで製造が継続できていると考えられます。大体年間10台ほどの注文がありますが、仮にまとめて作るとすると20日くらいで出来ます。1ヶ月に満たない仕事量ですが、10年間継続してきているということで、この企画が間違っていなかったものと確信しています。

4ストのYZ150Fの噂もありましたが、欧米で需要が見込めないと判断されたとも言われていますが、メーカーとしてもミニバイクに250クラスと同等のコストをかけて販売するという暴挙にでる必要もないという冷静な判断の結果です。

しかし、この先10年、20年と同じエンジンを作り続けるとは思えません。時期モデルがどのように変化していくかが興味を持たれるところですが、おそらく20年後私が生きている保証がありませんので、やるなら早くやっていただけませんかヤマハさん。

元英国皇太子妃ダイアナさん2回目の来日のときでした。90年11月(29才)

当日の朝まで訪問されるVIPの名前は極秘扱いでしたが、自動車の製造現場に王室の方が来られることは非常に異例だと思います。

これも、英国人が自動車の文化に親しみがあり、モータースポーツにも理解が深いことを表している証拠です。皇太子妃をお迎えするために、ホンダエンジン搭載した英国コンストラクター、マクラーレンのレースカーと出来上がったばかりの新型車NSXを、工場の中庭に展示していました。

これほど貴賓に満ちた女性を見たことがありません。

これから油まみれの機械と部品がひしめいた製造ラインへ視察に入られたのですが、自動車の華やかな部分だけではなく組み立ての過程に興味をもたれたところに、好奇心旺盛なダイアナさんらしさを垣間見ることができます。

これは貿易とか商売の目的ではなく、彼女個人の遊び心と日英友好の標であったと思います。

こんな自動車好きの国民性ですから国内のいたるところにサーッキットがあり、オフロードコースやダートトラックならどこの町にもあるくらいモータースポーツも浸透しています。戦時中の首相チャーチルさんの住居、ブレナム宮殿の敷地内でWRCラリーを開催したとか、アイルランドのマン島では島中の公道を封鎖してTTレースを開催しても何の問題もない国ですから、モトクロスのネイションズを開催するのに、国有か個人所有かわかりませんがお城の敷地を解放して、世界中の元トップライダーを集めてベテランズ版ネイションズも開催しています。

ジェフ・スタントンを追うジェームズ・ダブの迫力あるシーンが7:00あたりで見られます。モトクロス通の人なら他にもお気に入りライダーが見つかるでしょう。

ここのすごいところは、80年90年代のビンテージマシンが当時のようなワークス体制で参戦しているところで、デビッド・ソープやジェフ・スタントンなど英米のチャンピオンライダーの走りもすごいですが、マシンのコンディションも万全体制で車両みるだけでも楽しめそうです。確かこのコースは80年代にWGPで使った場所ですね。エリック・ゲボスが500ccで走っていたころビデオ鑑賞した覚えがあります。

'>動画の最後の部分にあるダニーMAGOOチャンドラーのメモリアルを見て改めて感動しました。

82年ドイツで250cc、83年スイスで500ccに乗って、全てのヒートで1位という、ネイションズ史上パーフェクトモトフィニッシュを決めた唯一人のライダーということで表彰されています。

チャンドラーさんは去年亡くなられましたが、私には忘れない記憶があります。狭山工場に配属されて最初に栃木のテストコースへ出張したときに宇都宮駅前に会社のバスが向かえに来るのですが、バス停で待っていたチャンドラーとジョニー・オーと一緒にバスに乗っていったことです。こんな世界で一流のライダーの隣に座っていくなどという、他愛無いできごとですが運命を感じます。

英国出張中に滞在先のホテルでよく見てました。日本と違ってモータースポーツ関係のTV番組が充実しているヨーロッパ。専門誌でいくら扱っていただいてもメジャーにはなりません。お茶の間でTV観戦できることが必須でしょう。地味な陸上競技の選手でさえ、日本中で有名になれるのはTVのおかげといえるでしょう。残念ながら日本ではスポンサーにつく企業もないので番組制作できないわけですが、世界1のオートバイ生産国でありながら、モータースポーツ作りとなると後進国という奇妙な国です、我が国は。

ホンダオブUKの所在地、スウィンドンから近いフォックスヒルの世界GPです。カストロールの本社もスウィンドン市内にあります。

先ずは1997の125クラスから、私の好きなアレッシオ・キオッディが走っています。この年にtm125でチャンピオン取りました。

'>キオッディが好きな理由は小柄なのに125ccで3回世界チャンピオンを取っている速さをもっていることです。菅生の世界GPで本物のキオッディを見ましたが、YZ250Fのシートが非常に薄かったことに感動しました。小さくてもやれば出来る!という証明でした。

お次は1998のネイションズです。会場は同じくフォックスヒルですが、雨の影響でマディーバトルとなりました。

ヒート2は全員スタックして登れない坂をステファン・エバーツが唯1人登ってみせた伝説のシーンが1:45あたりで見られます。オーバーオールは当然ベルギーチームでした。

'>日本のモトクロスも殆ど雨のマディーコンディションですから、このGPライダーの走りを目に焼き付けて練習に励むといいでしょう。

40代、50代を過ぎたオッサンが集まると昔話を始める習性があることに気付きました。私もその一員であることに間違いないです。

新しい世界には不安な要素(エネルギー問題、自然災害、増税、高齢化、・・・)が山積ですが、過去の思い出は自分を苦しめることもなく、愉快な気持ちにさせてくれることが昔話をする要因でないかと思います。

1979年、私は15歳でした。私が生まれる前年に創立された新居浜高専に第16期生として入学しました。金属工学科、空手道部所属、入学の動機は幾つかあって、専門課程を学べる、全寮制あること、免許取得OK、空手道部あり、でした。2年生に進級したころ、通学生用の駐輪場にボロい自転車が同じ場所に毎日置いてあるのを見て、てっきり卒業生がいらない自転車を置いていったのだろうと思い、勝手に取り込んで乗り回していました。

1週間くらいたったでしょうか、その自転車を寮の前で乗っていたら、上級生に呼び止められ「それは俺の自転車だ!」といって取り返していきました。そのとき初めて自分の過ちに気づきましたが、既におそかったようです。まもなく、同級生から「指導寮生の家田さんが呼んでいる」と告げられて家田さんの部屋へ行きました。

指導寮生とは、下級生の朝の点呼や生活態度の監視を任される代わりに広い個室を与えられた上級生のことです。家田さんは、学生会長であり、空手の極真会館新居浜支部道場の師範代ということも知っていましたので、自転車泥棒の制裁として半殺しにされるのを覚悟して部屋のドアをノックしました。

「入れー」という声がして部屋に入ると、ベンチプレスでバーベルを上げたまま、こちらに目線を向けることなくトレーニングする家田さんがいました。そのままの姿勢で「何で自転車を盗んだ?」迫力のある声に圧倒されながら「す、捨ててあると思いました・・・」明らかに怯えた声で答えるのが精一杯でした。

そして、静かにバーベルを置いて立ち上がり私の正面に来て、正拳が唸りを上げて顔面で寸止めされました。「今度やったら顔潰すぞ」という一言だけで退室を命じられました。学生会長という立場上、体罰という行為を控えたということでしょうが、私は真剣に反省するのに充分なインパクトでした。

高専の空手道部は松涛館流という型を重んずる流派でしたが、組手は寸止めルールなので、実戦空手を習いたいと思い極真会館新居浜支部へ練習にいきました。そして指導員をされていた家田さんから、事件のことは無かったことのように親切に空手のアドバイスをいただきました。本当に強い人は技術だけでなく人間性も磨かれているものだと実感した瞬間でした。

この新居浜支部道場を開設した芦原会館の総裁、芦原先生に直接お会いしたことはありませんが、金属工学科の同級生で山田ユーゾーという男は直接指導を受けたそうで、新居浜支部道場の物件探しに同行していました。芦原先生はヘビースモーカーでクルマの中でも常にタバコを吸っていたそうで、ユーゾー氏が「そんなにタバコを吸って、大丈夫ですか?」と尋ねたら芦原先生は「試合は3秒で終わるからスタミナは必要ないんだ」という先生ならではの答えが帰ってきたそうです。そしてユーゾー氏は高専は3年で中退して大阪でキックボクサーの道へ進みました。

当時青少年に影響を与えた漫画空手バカ一代の第2部、世界制覇編の作者、影丸穣也さんが先日亡くなられたということをニュースで知りました。私たちに生きる勇気と力を与えてくれた、原作のモデルになった芦原先生、漫画の作者影丸先生にご冥福をお祈りいたします。 押忍

極真会館の道場は練習のやりがいはあったのですが、月謝が払えず辞めてしまいました。そのころ、新聞配達のアルバイトはやっていましたが、単車の購入資金に消えてしまっていたのでした。

もうひとつ1979といえば、大事なものがありました。

この人たち当時20歳そこそこで、このような作品をレコード制作して売り出していたんですね。すごい成熟した人たちでした。いまではありえないメンバーの競演なので語り継いでいきたいです。

世間は大型連休中ですが、予定の業務が終了していない弊社はエンドレスで進行中です。

1ヶ月近くお預かりしているマシンのチャンバー製作に着手しているところですが、予想に反して手強いです。

TZR250の後期モデル、89年から3年しか生産されなかった前方吸気、後方排気という珍しいレイアウトのエンジン。

91年からV型となるため並列2気筒としては最後のモデルとなります。

しかし、このレイアウトはメリットとデメリットがあって総合的にはどうなのか、いろいろ乗り込んだ人しか分らないと思いますが、私個人的には面白いですね。

何で他の機種ではこういうレイアウトが採用されなかったのか興味深いところがあります。

クランクケース吸入ですから、キャブレターが後ろでも前でも吸気量は同じですが、通常レイアウトではキャブレター周りが熱くなってしまいますが、前方なら冷やされますから、フレッシュなエアーが吸入され充填効率が上げられるでしょう。排気管も後ろ向きの排気ポートからストレートに排気され抵抗も少ないでしょう。

チャンバーの寸法は依頼者からエクセルで作図したものをメール送信していただき、それに従って製作するだけです。ところが、真っ直ぐなパイプを作るわけではありませんので微妙なカーブを作ることで難航しています。

左右のエキパイを成型して口元フランジを固定してみると、これではパイプの位置が高すぎます。シートの下が近くて配線などが焼けてしまうことになりそうなので、やり直しです。ここまで2日かかっていますが、惜しげもなく廃却です。

即効で少し下向きに変えたカーブのエキパイ2本を作成して続行です。

このようなことを繰り返していますので予定どおり業務が進まないということになります。

納期は約束しても無駄ということです。

初めて作るものはどうしても時間がかかりますが完成したときの喜びも既成品とは違うものがあるのです。

うーむ、官能的です。

リヤストレートとは名ばかりで、クネクネ曲がってないと、サブフレームやサイドカバーと干渉してしまうので、必然的なカーブを描いています。

これからテールパイプとサイレンサー2本作らなければ完成しません。

あと20時間くらいでしょうか、もうひと頑張りします。

サイレンサー2本、リヤカウルに空いた穴から突き出しています。

サイレンサー2本、リヤカウルに空いた穴から突き出しています。

4ストのセンター出しは、このモデルから発展したと言えます。センターはリヤタイヤが上がってきますので、チャンバーは両側に張り出した形状にしないと当たります。

サイドカバー付けると全部隠れて見えなくなりますのでストリップ状態だとこのようになります。

これでオーナーの設計されたチャンバースペックで製作が完了しました。

GW+3日の工程費やしましたので、この後も過密スケジュールで進行していきます。

ワンオフ製作のチャンバーを希望されるお客さんは次のことに、ご注意ください。

製作したいチャンバーの寸法図、または見本が無い場合はお引き受けできません。チャンバーの諸元はエンジンの仕様と密接な関係がありますので、車種毎に専用設計になっています。寸法図が提示されない場合は新規に設計しなければなりませんが、経験の無い車種のチャンバーをゼロから製作するとなると相当な試作とテストを繰り返さなければ、満足な物は作れないでしょう。そういう決まっていない試作などの期間や費用はお約束できるものではないということが理由です。

今回のDT125は全く経験ありませんでしたが、製作できる可能性があったことと、こういう依頼に対応できないと、弊社の存在意義も無いと考えましたので、お引き受けすることにしました。

ワンオフなど安易に引き受けるものではないことを思い知らされる例でした。

DT125といえば水冷エンジンのチャンバーしか経験が無かったのですが、このマシンは空冷エンジンでした。初期型は78年ですがこれは後期型の80年モデルのようです。

依頼内容はRZ125チャンバーのスペックで作りたいということだったのですが、ボア、ストロークが56×50で同じなので使えると思ったのですが駄目でした。ノーマルチャンバーの寸法とRZ用が違い過ぎて、おそらくパワーダウンするだろうと予測したからです。

では空冷エンジンのレーサー用ということで77CR125が56×50で同じボア、ストロークなので使えるのではないかと試作に取りかかったのでした。

これが77CR125スペックですが、試乗してみて落胆しました。

全体的にトルク不足で高速も伸びない、ノーマルより全然走らない失敗作でした。

カタログ値だけの性能比較ですがDTは13PS/7500rpmに対して77CRは22PS/10000rpmということで、同じボア、ストロークでも性能が格段に違うということ。ポート形状やピストン形状など他の要素が大きく違っているためにチャンバー形状も違ってくるということを物語っています。

当時のDTと同じ鋳造型で製造されている80年式YZ125も同じボア、ストロークですが、26.5PS/11000rpmという高回転高出力型の特性を持ちます。一般市販車のDTの性能が違うのは公道での乗りやすさや安全性を重視した結果と考えられますので、やはりノーマルチャンバーをベースに作らなければならないということです。

ノーマルチャンバーは膨張部が2重構造になっていますので、外形寸法からは内部の寸法が測れません。

ストレート部とコンバージェント(収束)コーンは125クラスの過去データーから妥当な寸法を導き出し、推測して決めました。

ようやくワンオフ製作に掛かることができます。

テールパイプがモノクロスサスのショックとクリーナーボックスの狭い隙間をクネクネと曲がって通してあります。こういう部分は実車がないと製作不可能です。

サイレンサーも頼まれましたのでレトロな雰囲気のオールアルミで仕上げました。

試乗してみましたら、ノーマル同様の特性で5000rpmから8000rpmまでパワーバンドが広がる乗りやすいものにできました。

8000rpmからレッドゾーンなので、レーサーのように高回転で回す必要がないエンジンです。

32年前のオートバイなので部品も廃番になっています。壊さないように走り続けていただきたいと思います。

レストア界の最高権威、小林さんから溶接肉盛りを頼まれたケースカバー。

左ケースと思いますが、車種が分らない私が質問しましたら、ホンダSAだとおっしゃいました。1955年製の同車種ですが、最近まで実動で、イタリアで開催された2000kmのラリーを完走して年代別クラスで入賞したマシンだそうです。

ヨーロッパの旧車レースは日本とは比較にならない人気とレベルの高さが予想されます。

自分を育ててもらった会社のマシンですから、恥ずかしながら調べてみましたら、これがホンダの2輪車の歴史上重要な役割を担ったマシンであることがわかりました。

ホンダコレクションホールの展示車画像から拝借しました。

たしかにこの車両の左ケースが同じ形状を呈しています。

これがホンダ初の4ストエンジン、OHC単気筒250ccです。

本田宗一郎さん直々の設計で、夢の4ストロークエンジンが完成したので、ドリームという車名を与えた最初のマシンです。

製造された1955年にレースに出場しています。日本にサーキットが無かった時代で

7月に第3回富士登山レースで250ccクラス優勝。11月の第1回浅間火山レースで250ccクラス2位入賞という快挙。因みにこのレースの優勝はライラックに乗る伝説のレーサー伊藤史郎でした。

修理内容は、オイルドレンに亀裂が発生したため溶接肉盛りをすることです。

古いダイキャストですから表面を少し削って地金を出す必要があります。

酸化皮膜が溶接不良を引き起こすためです。アルミの溶接は交流TIGを使いますが、交流は極性が+ー交互に流れる高周波です。+イオンを衝突させ酸化皮膜を除去しながらー電子でアルミを溶かします。この酸化皮膜が強固な場合、除去できずに上手く溶けてくれないため、予め削っておくことが必要です。

内側もこの通り一皮剥いて、浸み込んだオイルの脱脂も行います。

ネジ穴の内側から溶かすように溶接棒で埋めてしまいます。

ここに新たなネジ穴とボルト座面を加工するのですが、私の仕事はここまで

続きは小林さんのレストア工房の加工機で行います。

サンドブラストで全体を美しく仕上げて、消耗部品も新品交換して組み上げますので、新車同様のコンディションになるでしょう。

小林さんは、ホンダのワークスレーサー、ダブルプロリンクや2気筒RCなどの開発を勤め、オートマチックRC時代のHRC監督でしたが、その後、会社命令でコレクションホールの立ち上げを任され、茂木の展示車両は同氏の作品であります。

英国バーミンガムのモーターサイクルミュージアムも見た事がありますが、展示台数は多いですが、旧車のコンディションは悪かったと思います。それに比べて、茂木のコレクションホールは全車動態保存で外観も新車同様、F1やMotoGPの歴代チャンピオンマシンも保有していることで、間違いなく世界一の2輪4輪博物館であると同時にホンダの偉業を実物で感じ取れる、後世に伝えたい異空間であることを申し上げておきます。

国内のモトクロッサーの排気量では250クラスがスタンダードだと思っていますが、中でも業界のリーダー的存在のホンダが製造しているCRFに力を注いでマフラーを作っています。

2012モデル用ですが

弊社オリジナルの特徴に触れてみたいと思います。

少量生産なのでアルミとチタン板、チタンパイプをハンドワークで加工しています。

フロントキャップの部分です。通常、板物のキャップで作られるパーツですが、アルミ塊から削り出しています。板物の場合、クラッシュして大きな荷重が掛かったときに歪み易いのでアルミ塊の方が荷重に耐えられます。

チタンパイプが圧入してありますが、アルミが熱膨張してパイプが動いてしまうのを防ぐために、キャップ内側にフランジを溶接してボルト止めしてありますので絶対に動きません。

エンドキャップ部分はチタン製です。リヤパイプの内径と長さの適正化により、騒音低減とパワーアップの両立を実現しました。騒音は2mMAX法で楽々クリアします。

菱形断面のアルミパイプは曲率の小さいR曲げと平面の面積を縮小することで、剛性を上げています。ノーマルのアルミサイレンサーより強度が高いと思います。

結合はM5のネジ止めにしてあります。ステレスリベット加締められるエアリベッターがなくてもヘキサゴンレンチだけで脱着できるのでグラスウール交換も容易にできます。

フロントキャップの結合はM6のボルト止めで、こちらもヘキサゴンレンチで脱着可能です。

分解可能にすることで、ダメージを受けたパーツ別に修理したり交換することを前提としていますので、このマフラーのオーナーには、クラッシュしてダメージを受けても使い続けていただきたい思いを込めています。

エキパイとミドルパイプの結合部分はガスケット不要です。

ノーマルのガスケット仕様ですとサブフレームの動きにあわせてサイレンサーも振られますので、ガスケットの内側でエキパイ端末が動いて、潰れてしまっているのを見た事がある人も多いと思います。

0.1mm隙間で嵌め合いしてありますので勘合部分の剛性が上がってパイプ端末が潰れないで済みます。

手曲げエキパイはノーマルと同寸ですが重量は200g軽量、サイレンサーは、なんと1kg軽量になります。

またチタンは錆びないのは勿論ですが、泥汚れもつきにくく、マフラーの素材として理想的です。

製作費はエキパイが2万円、サイレンサーが48000円という量産品並みで提供させていただきますが、ハンドメイドなので納期は業務の状況で変動しますのでメール等でお問い合わせください。

CRM250のチャンバーはARとRR(3型)で若干の仕様変更があります。チャンバー諸元は同じですが、口元フランジの穴位置と下側マウントステーの穴位置が違いますので、ARとRRは互換性ありません。

我社にとって、この10年間で最も売れたチャンバー、サイレンサーがCRM250です。数えてはいませんが200台くらいです。殆どのお客さんは、チャンバーとサイレンサーのセットで注文されますが、勿論どちらか一方でもノーマルに取り付くようになっています。

およそ半数はクローム鍍金を指定されますが、これは外注費として15000円別途かかりますので、総額39000円という少し高価なものになります。私的にはチャンバーは未塗装で焼け色を楽しむものだと思っていますので、邪道と思っていますが、乗りっぱなしでも錆びがでないクローム鍍金の手間要らずで外観がかわらないことは魅力かもしれません。

CRMの実車が近くにありませんので、装着画像は撮れませんが、鍍金工場から引き取って梱包する僅かの時間で完成品画像を取ってみました。

理想は、ラインナップ品は在庫をストックしておいて注文されると直ぐ発送、という形を取るべきですが、何を頼まれるか分らない上に1品あたり15時間程度製作にかかるため、オーダーが溜まってしまいます。通常1ヶ月以上、お待ちいただいているのに在庫品のために時間を割いている余裕がないということです。お待ちいただいているお客様には、申し訳ありません。

チタンパイプに砂を詰めて手曲げします。

これはφ35ですが180°曲げは相当な経験が必要でしょう。

バーナーで炙りながら金属の固さを腕に感じながら柔らかくなったところで曲げていきますが、失敗するとパイプが潰れてしまったり、内Rにシワがよったりします。

曲げ可能な最小Rというものがありますが、これは内Rで45Rです。太いサイズほど曲げRは大きくなっていきます。

ベンダーマシンはありませんので、手曲げ技術だけが頼りの作業です。

YZ250Fのノーマルエキパイを切ったものと比較ですが、遜色ないカーブを描いています。

オフロード用のエキパイはこれができないと形になりませんので必須テクニックでしょう。

フランジの部分ですが、YZは口元が2mm拡大しています。フランジで押さえるためのツバ出し加工もしてあります。

フランジはA2017削り出しです。量産ではチタンやスチールのプレートをプレス打ち抜きやレーザーカットするのが普通ですが、スタッドボルトの締め付けで撓んでしまいますので、A2017の厚さ10mmのほうが、撓まず放熱性も良いので採用しています。

後半のパイプはφ41.3ですが材料代が2mで16000円と高価なもので、2万円のエキパイを1本だけ製作すると完全に赤字です。2本作って材料代が払える程度ですから厳しい商売です。

こんな感じで購入した材料代を回収するために日々、仕事に励んでおります。

何故これを作るかといいますと、ノーマルエキパイに亀裂が入ったり、潰れたりして、修理を頼まれることがあります。修理可能な程度には限りがあります。その場合は新品購入をお勧めするのですが純正品でも相当高価なもので、なるべく出費を抑えたい要望に応えようとしているわけです。

耳の痛い話ですが、80年代のモトクロス全盛期に存在したレース場のうち9割以上が無くなっている現実をご存知でしょうか。

関東では新潟の川西モトクロスコース以外、全てのコースが閉鎖されてしまいました。現在はその後つくられたコースで運営されていますが、コースが閉鎖される理由は幾つかあると思います。その一つに騒音問題というものがあって、コースの近隣住民から苦情を受けて対策を迫られるということがあるようです。

2輪メーカーは、国内においてはMFJ公認車両を製造することが、目的でありますから

MFJ公認レースが開催されて、それに適合した車両が販売されれば目的は達成なのです。近隣から苦情を受けるような場所でレースすることについては対応できないということが現状でしょう。実際、全日本開催コースで苦情がでた話を聞かないですし、市街地であったとしても川口や伊勢崎のオートレース場ではモトクロスの比較にならない爆音でレース開催できていますし、その場所で暮らす人たちの認識の違いもあるでしょう。そんな折、関西方面のコースでも騒音問題で一部車種が走行を断られるという対応をされているようなのです。あちらのコースで走られているお客さんから依頼がありまして、2011モデルYZ250Fのマフラーを消音加工してみました。お客さんの話では2012CRF250レベルだと問題ないそうで、カワサキかヤマハが問題の対照となっているということです。

送られてきたマフラーはYZ250FのUS仕様のサイレンサーとエキパイで、国内のノーマルより当然、うるさいとおもわれます。比較検討のため、ノーマルは手をつけずにUSの方を加工することになりました。

よく暫定的にマフラーの出口にバッフルを装着することがありますが、チューンアップされたエンジン性能を損ねることと、バッフル長が短く、出口付近にあるため風切り音が出てしまい、耳障りな音に変わったりして満足な効果は得られないでしょう。

目的は暫定的な処置ではなく、CRF250並みの消音性能を目指すということで、取り外せる仕様にはなっておりません。

リヤパイプの内径を縮小しつつ、長さも延長しています。排気の吸い込みが有利になるように吸い込み口をテーパー状にしてあります。パンチングの太さはパワーに影響しますので細くしません。

マフラーの容積がCRFより小さいので同等にはならないですが、ノーマルに比べると違いが歴然となるでしょう。

グラスウールが消音する上で重要なアイテムになります。

US仕様に組み込まれていたのは旧型のノーマルグラス&ステンウールでしたので、ホンダ純正に取り換えました。ヤマハさんに申し訳ないですが、こちらの方が消音性能が上なので、純正部品代7600円投資する必要がありました。

CRFサイズは画像の通り量が多いのでYZ用には2割ほどグラスウールを間引かないと入りません。

エキパイもノーマルにサブチャンバーを仕込みました。騒音は1dBほど軽減されますが耳で聞いた程度ではあまりわかりません。

車検で数値ギリギリだったとすると1dB余裕ができるといった具合です。

パワーアップは殆ど変わらないでしょう。むしろ大人しい特性に変わります。直管に横穴が開いてサブチャンバーに入ることになるので排気の勢いが下がり、パワーがマイルドで騒音も少し減るということになります。

マフラーは排気することだけでなく、燃焼室と吸気系が連動していて、排気された分だけ空気が吸入されて適正な燃料がミックスされることで充填効率が上がってパワーアップに繋がるということです。マフラーに蓋をして騒音を下げるという手法は吸入の妨げになってパワーダウンすることになります。

パワーダウンは承知で、そのコースで走り続けるか、問題ない場所まで移動して走るか、いずれにしても最盛期のモトクロスから比較して、やりにくい時代になってきたと思います。

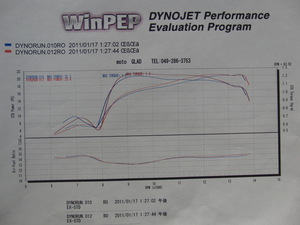

ダイノジェット計測でお世話になっているmotoGLADさんとこのテイスト仕様のロードレーサーです。

チャンバーのワンオフ製作をやる予定ですが、今月中の納期なのに今頃取りかかっていて大丈夫なのでしょうか。

社外品のチャンバーが付いていましたが、満足できず新作してほしいという依頼で、内容を確認しますと、中速の加速が緩く、高回転も頭打ちが早い。サーキット走行では少々物足らないと感じるようです。

チャンバースペックを測ってみましたら、どうやらストリート向けで強烈なパワー特性を控えたおとなしい乗り味になっている様子です。

幸い弊社では17年かけて溜め込んだチャンバースペックが多数、秘蔵ノートに書き込んでありますので、これは2ストパラレルツインの250ccなので125シングルエンジンのレーサースペックを引用して製作していきたいと考えています。

それから形状デザインですが、付いていたチャンバーはエキパイがクロスしたタイプでしたが、右バンクで路面とヒットしてしまうのでレイアウトを見直す必要があります。当然左右非対称となりますので、違う型を2種類作ることになります。筑波サーキットは右の高速コーナーが多いので右バンクの条件が厳しくなってしまうのです。

ではこれから1週間はこれに専念することになりますので、他の仕事は一切できません。戦闘機向けのチャンバー製作は最も意欲的な作業であります。

チャンバー形状を見直す工程ですが、膨張部分が後ろに位置すると、リヤサスのリンクと干渉するため外側に張り出してしまいます。フレームから僅かにはみ出した部分がフルバンクしたとき、路面と擦ってしまうので

膨張部分を完全にフレームの下に収めるレイアウトを取らなければなりません。

そのためエキパイ部分をなるべく前方に取りまわすために、このようなクロス形状にしてみました。膨張部分とダイバーコーンは左右別形状になりますので、このあと展開図を作成していきます。

右側のチャンバーは、このとおり繋がりました。膨張室を完全にエンジン下部へ追い込んであります。

次に左側のチャンバー形状を決めます。

左側はこんな形状です。チャンバーのスペックは左右同じなのですが微妙に形状を変えないと、フレーム下にピッタリと収まりません。もうガチガチのクリアランスで5mm動かすとフレームやステップブラケットと干渉しますが、これでフルバンクでも路面と接触することはないでしょう。

あとはマウントステーとテールパイプを溶接してサイレンサーを取りつけます。

取りつけ確認して完成です。

サイレンサーは125ccシングルの標準的なサイズです。サイレンサーマウントはありませんのでテールパイプ溶接部に補強パッチを当てて亀裂防止してあります。

motoGLADさんはロードレース経験豊富なので、キャブセッティング、パワーチェックなどお任せしたいと思います。

チャンバーは未塗装です。運転中の排気熱で焼けてしまえば、錆びの進行が遅くなりますので問題ないですが、長時間保管する場合は防錆スプレーか耐熱塗装がよいでしょう。

これは、ラインナップではありませんが、お客さんの要望で作ってみました。

アルミの筒とチタンカップの組み合わせですが菱形断面にしました。オーバルより曲率の小さいR曲げにより剛性があがります。

その反面、チタン板の曲げが固くで難義です。プレス機なしで手加工ですから力技で成型しています。

250サイレンサーと同じ形状ですが、450の排気量にあわせて全長で50mm長くしてあります。完成してから2mMAX法で音量計測します。

2012年型CRF450です。オーナーはフラワーオートの嶋野さん。

80年代、ATV協会創世記のころの3輪バギーチャンピオンで、あの"ダミアン号"の運転手でした。60歳過ぎても新型の450でMXでトレーニングする理由は、同年代の仲間が薬飲んでないと健康でいられないのに、MXで体を動かし汗をかくことで体力を維持するためだといいます。

友人が「嶋野くんは本当に薬を飲んでないのか?」と驚いて聞かれたので「MXが薬の代わりだ、バイ〇グラは時々飲むけどな」と笑いとばしたそうです。

サイドカバー付けた状態ですが、サイレンサーエンドの位置がノーマルと同じです。

エンジンかけて吹かしてみましたが、アクセルのレスポンスもよく乗りやすそうです。騒音も思った以上に静粛で、2mMAX法で計測してみましたら110.6dBでしたので250と同等の消音性能を発揮しています。

今年、MCFAJも登録されたそうなのでレースの方も頑張って続けていただきたいと思います。

再生中だったCRM250の2WDですが、欠品していたフロントフォークのスプリングが組み込めましたので、走行可能な状態になりました。

世の中の多くの理論は聞いた話や本で読んだりした知識に基づいています。実際に体験したことと見たり、聞いただけの知識では、理解の度合いに大きな隔たりがあるものです。やってみなければ、答えがわからないから無駄なことに、お金をいただくわけでもなく大きな労力を費やしてきたのです。そして4輪メーカーがあれだけ多くの4WD車を普及させてきたのに、2輪の2WDが普及しない理由を身をもって体験したのでした。

この車両がトレール車のスタイルをしているため、試乗にはMXコースが適しているだろうと思いオフビレで走ってみました。

平な路面は、当たり前ですが普通に走ります。前後輪が互いに駆動力を持って転がっていくので両輪が別々の方向へ向かおうとします。そのことが独特の直進性とハンドルの重さを発揮するようです。この時点では普通の1WDの方が乗りやすいでしょう。

このクルマの構造上、MXコースを走るには問題がある点が大きく二つあるように思われます。

一つはこの三つ又の幅、ハンドルを切ってもフロントのチェーンが当たらないギリギリの幅ですが、ノーマルのそれとは大きくことなります。同時に幅広のフロントタイヤ、フロントアクスル。これらがハンドルを切ったときの慣性モーメントを増大させ悪影響を発生します。特に高速でギャップを通過するときに路面からのキックバックを激しく受けてハンドルを揺さぶります。抑えるのに相当な力を要しますので、危険でしょう。

二つ目はフロントの重量、駆動系とフロントホイールなど、おそらく10kg近く増量に加え、フロントフォークが89年式のノーマルなので、明らかにサスペンション性能不足です。中型のオンロードバイクでジャンプを飛ぶくらいのイメージです。あっさり底突きしてしまいますので、深いフープスや連続ジャンプの走破は無理でした。そもそもMXではフロントを上げてギャップを通過するテクニックが必要ですが、このクルマでは苦手です。こういう結果でオフロードをハイスピードで走ることには適さないという結論に至りました。この2WDの真価を発揮するには、グリップの悪い登坂路面か、タイヤが潜ってしまう泥か積雪の路面のような場所が適しているでしょう。また機会があれば、雪が積もった日にこのクルマを持ち出して試乗してみたいと思います。1WDでは走行不能なコンディションであれば2WDのすばらしさを堪能できると思います。

以上が2WDが市販されない理由だと思いますが、この問題点をクリアさせる技術開発をおこなったとしても販売台数的に利益が見込めないと2輪メーカーが判断したと想像します。いずれにしても、貴重な実験車両を保存して、いつでも走れる状態にしておきたいと思います。

およそ45年くらい前に製造された車両でしょうか。これは、CSというロードスポーツタイプですが、これと同形式のエンジンを搭載したCLというスクランブラータイプが私の実家にありました。

CL90はオヤジがスクランブルやるために買ったものではなく、会社に通勤するための実用車だったのです。母親は私が8才のときに亡くなっていましたが、記憶に残っていることがあります。

当時、父親は自動車は所有していなかったので、夫婦で買い物に出掛けるときは、オートバイで2人乗りのスタイルでした。まだヘルメット着用は義務でなかったですが、父親はシールド付きハーフキャップ被って、ジャンバーにスラックス、革靴という真面目な服装で乗っていて、母親は頭にスカーフを巻いて、ロングコートの下はスカートでタンデムシートに跨り、ヒールの踵をステップに引っ掛けて乗っかっていました。要するにお洒落着のままオートバイに乗って出かけていたのですね。そんな母親を見て「お母さんは風呂敷被っとった」と父親は言っていました。 40年以上前の話です。

その後、通勤車は自動車に代わったのでCL90は置きっ放しになっていました。私が中学2年になったころ単車に乗りたくて、乗りたくて我慢できずに、親が寝静まったころ、こっそりCL90を持ち出して乗り回すようになりました。クラッチもギヤチェンジも知りません。乗り方教える先生もいません。中学生がたった一人で真夜中の山道で、ライトを頼りに練習していました。真冬で寒かったので、ジャンバーの下に新聞紙を入れて真っ暗な道路を疾走しては、親に気づかれないように返しておく日々が続きました。悪いことは続かないもので、運転に慣れたころに国道を走って遠出したところで警察に捕まって、バレてしまいました。13才のころですから少年法で刑罰はありませんでしたが、夜の監視が厳しくなってしまいました。モトクロス場では13才どころか10才以下でも堂々と単車に乗れるのに、私らが子供のころの環境では非行の元としか見られていませんでした。早く就職して自由に単車に乗ってやると、強く思ったものでした。

このオートバイを見てそんな昔のことを懐かしく思うのですが、今こうやって現役で走っていることが羨ましく感じます。あの思い出のCL90は、私の非行が元で、処分されてしまいましたから。

頼まれたのはメガホンのマフラーですが、レーシング仕様なので消音器は入っていません。浅間火山レースを彷彿される直管です。長さとテーパーの角度はノーマルのマフラーの中身を参考に最適寸法を推測して製作しました。成績を全く気にしない楽しみのためのレース仕様です。

欠品していたフォークスプリングも何とか中古品が見つかり組み上がりました。

赤色に塗装されていた、リヤフォークやフロントフォークアウターチューブ、そしてチャンバーの剥離を行って、見た目スッキリさせました。

チャンバーは10年ほど前に自分で作ったやつなので、嫁に出した娘が帰ってきたようなものです。無数の傷がついてしまいましたが、凹みも直しましたので、まだ使えそうです。

今度こそ2輪駆動体験走行できます。

実は、この車両の他に2台2WDのマシンがあります。XR250とTW200ですが、XR250はホンダEGの吉田さんの後輩、加藤さんにあげたそうです。

TW200はまだ残っていますが、モータージャーナリストの万沢康夫さんが試乗して雑誌でインプレッションしていました。

このCRM250は元ホンダテストライダーのウイリー松浦さんが試乗して雑誌でインプレッションしました。他に乗ったのは本田社員限定のHGエンデューロでEGの元木君と佐野君が乗ったので、私で4人目の試乗者ということになりますが、リヤサスとフロントフォークを整備してしまいましたので、今度は真面目に攻めてみたいと思います。

転倒で変形していたラジエターとアルミのサイドカバーも修理してリフレッシュした外観になりました。

クローズドコース専用にしましたので、ヘッドライトとスピードメーター、インジケーターランプも取り外し、ステアリング周りを軽量化しましたので、これでレーサー感覚です。

後は前後サスの性能がいかがなものか・・・

今週はMX日本GPでSUGOへ行きますので、来週乗ってみたいと思います。

アルミタンクを切り開いて中を見るなどということを、生涯で何回経験するでしょう。私はこの事業を始めた関係でたまに、こんなことを依頼されます。これが、お医者さんですとヒトの体の中を何百回と開けて見ているわけですから比較にならないくらいスゴイです。エンジンとフレームの換装などは、お客さんでやってこられる場合が多いですが、タンクの載せ換えが厄介なようです。

底板をはずして、中を見てみます。

外観からはわかりませんが、内部の構造がよくわかりますね。

3つのセパレーターが特徴ですが天井と底板が2枚板になっていて剛性を持たせているようです。

セパレーターはガソリンの移動を少なくする目的とニーグリップや上方からの荷重に耐えることが目的でしょう。

小さい凹みの修理もついでに頼まれていますが、セパレーターの近くは叩きずらいです。

しかし、切開しない場合は外側から棒を溶接して引っ張るしか方法がありませんのが、このやり方ですと容易に叩き出せます。

指定されたフレームに載せてみました。

タンクは機種不明ですが車体はDT1だそうです。あのヤマハの最初の250ccトレールです。DT1を維持されているだけでも驚きですが、これでロードレーサーを製作中とのことです。

ホンダには2スト250cc空冷シングルのレーサーがあったのにヤマハには無いね。ということが製作の動機らしいです。

RDやRZなど(TZも)250クラスはツインエンジンのロードスポーツがありましたが、シングルは125しかなかったのですね。

そういえば、鈴木亜久里のオヤジさんが、CR250(430だと思う)エンジン搭載のレーシングカートをミッション付きカートの無かった時代に作って、秋ヶ瀬の荒川テストコースで走らせたことを聞いたことがあります。ムチャクチャ速かったそうですが、エンジン回し過ぎて焼きついて、何十回もスピンして止まったらしいです。(危ない!)焼きつきは空冷エンジンの悩みですね。

お客さんは浜松から取りに来られるので、期日までに完成させないと・・・

フロントフォークの片側スプリングが抜き取られていることで、88年型CR125のハードスプリング2本を取り寄せて組み込むことにしました。そこで問題発覚

CR用のフロントフォークだと、すっかり思い込んでいましたがこれはCRM250のノーマルでした。人の言うことを鵜呑みにしていたのが間違いでした。少なくともインナーチューブのφ数くらいは知っておくべきで、何の根拠も無いことを信じこんでいたのでした。オフロードバイクを扱っているバイク屋でも分っていなくて使えない部品を購入してしまいました。

結局、CRM250にはハードスプリングの設定はなく、純正部品は廃番になっており新品購入は不可能だったのです。

取り寄せたスプリングがインナーパイプに入らないことで分りました。スプリング径φ36なのにCRMのインナーパイプ内径φ35にはいるわけありません。

外径はφ41なのですが、CR125用はφ42だったのです。さすがバブル景気の生んだラインナップです。部品の共通化など全く考えない、類似した年式や機種のフロントフォークの外径1mm違いでラインナップされているとは。

当然シールセットも1mm違いで無駄な部品を購入していました。

画像は等速ジョイントのマウントブラケットの圧入が錆びによって固着して抜けなかったので切断してはずしたものです。代わりにアルミで新作して整備性向上のため、割り締め方式に改良しました。

ところで、片側だけフォークスプリングが無かった理由は吉田さんが部下に頼んで固いバネを探してもらおうとして渡してあったのを思いだしたそうです。その部下は資材調達部に所属していましたので、メーカーさんに特注のバネを巻いてもらうくらい容易いことなのに、5年以上放置されているということは、とっくに忘れてしまっているのでしょう。

仕方なくヤフオクで中古のスプリングを落札しましたので、ようやく組み立てに漕ぎつけることができそうです。フロントフォークの強化は動き出してから考えることにします。何せ当時のフロントフォークはバネとオイルだけで固さが決まるタイプで、現代のようなビルシュタイン方式のバルブなどついてないのです。

英国のバーフィールド社が発明したのでバーフィールド型等速ジョイントと呼ぶこともあります。国内では富士重工と東洋ベアリングが共同開発して1966年にスバル1000に装備されたのが始まりとされています。

オートバイの2WDにはこのメカニズムが必要不可欠といえるでしょう。

正立フォークの2本のアウターチューブを繋ぐ形で取り付けられる等速ジョイント。ジョイントの揺動中心部をステアリング中央に設置することにより、ハンドルを切りながらチェーンでフロントホイールに動力を伝達することが可能になります。

2軸の回転運動を伝える継ぎ手としてユニバーサルジョイントがありますが、これでは軸の交差角度によって回転速度に変動が生じます。また7度以上の切れ角で振動が著しくなって円滑な運転ができなくなります。これは回転数と同じ周波数でフックが揺動を繰り返すことが振動の原因になるからです。

等速ジョイントではこの問題が解決されていて、2軸の回転数を等速で、交差角度がついても円滑に伝えられることができます。

4輪車ではFFや4WDには必ず装備されているメカニズムでもあります。これは、駆動輪が操舵輪を兼ねているためで、サスペンションの揺動とステアリングの操舵と同時に軸が回転運動をするという複雑な動きをしなければ成り立ちません。

別名ダブルオフセットジョイントともいいますが、ディファレンシャル側を入力軸(インプット)、ホイール側を出力軸(アウトプット)と表現します。どちらも軸の先端にボールベアリングを装備して相手側の軸にボールを受ける溝を掘ったケースが一体となって動力を伝達します。

インプット側は変動する軸距離を吸収するようにボールがスライドしながら回転運動を伝達します。

アウトプット側は両軸間角度の2等分面上にボール溝を配置したケースがついて、操舵による揺動と回転を同時に伝達して、ハブ&ディスクに繋がっています。

これら等速ジョイントの製造にはベアリング用の鋼材を冷間鍛造と砥石研磨、熱処理という工程を踏んで作られています。本田車の等速ジョイントは栃木県の真岡製作所で内作されています。ボールベアリング部分はNTN東洋ベアリングから支給され、ボール溝のついたケースを製造してアッセンブリーしています。

冷間鍛造で溝の形状を成型し、ミクロン代の精度で砥石研磨で仕上げられます。その後、高周波焼入れで所定の硬さに熱処理されますが、加熱方式は連続炉です。治具に固定されたワーク(加工物)をベルトコンベアでトンネル型の連続炉に通し炉中の温度と加熱時間を管理されます。浸炭焼入れなので炉中雰囲気は炭酸ガスで置換されます。

高周波焼入れは部分焼入れとも呼ばれ、製品の形状毎に製作されたコイルで誘導加熱されます。加熱が充分に達すると水スプレーで急冷されて焼き入れ完了します。材料の粘り強さを持たせるため、連続で焼き戻しされます。

処理後の重要な品質特性の一つ表面硬さですが、これは熱処理ロット毎に抜き取りで破壊検査となります。ロックウェル硬さとマイクロビッカース硬さですが製品を平面にスライスして鏡面仕上げした面を測定するため検査品は破壊となります。ロックウェルCスケールでHRc58以上、マイクロビッカースで硬化層深さまで測定して品質保証されます。

この2WDに使用された等速ジョイントは車種は不明ですが、軽自動車のものと思われます。ゴムブーツが破れてグリスが飛散したためブーツ交換を行いました。塗装の剥離した部分を再塗装して組みつけたいと思います。

4WD車には3つのデフがあります。フロントデフとリヤデフ、そしてセンターデフですね。デフはクルマが曲がるとき、左右の車輪の回転差を生み出しますが、前後輪の回転差も発生しますので、それを吸収する装置がセンターデフということです。デフがないと回転差のあるタイヤ同士が抵抗になって滑らかな走行ができなくなります。2WDにもセンターデフのような役割の装置が備わっています。それがワンウェイクラッチです。

右側のスプロケットがカウンターシャフトのスプラインに嵌って動力を取り出します。

左のスプロケットからフロントの等速ジョイントに動力を伝達するのですがその途中にあるのがワンウェイクラッチ。自転車のフリーハブと同じ構造だと思うのですが、開発者の吉田さんがワンウェイクラッチというので、そう呼ぶことにします。

その働きは、エンジンの回転方向には常に動力が伝わっていますが、逆方向にはフリーになって空回りします。

即ち、加速中は前後輪が同じ回転数で回りますが、後輪にブレーキが掛かったときにワンウェイクラッチが空転して前輪にブレーキがかからないということです。それは、常に後輪より前輪の方が速いか同じということを意味します。

デフの働きとは違いますが前後輪の回転差を吸収し、前輪が抵抗にならない状態を生み出すものです。

通常の後輪駆動車では前輪が常に走行抵抗になりますが、2輪駆動ではそれが極端に少ないことになります。泥や砂のような転がり抵抗の多い路面で、その違いがはっきり表れるでしょう。

私の作業場からわりと近くに開発者の吉田さんは住んでおられて自転車で来られましたので、開発秘話を聞きました。

吉田さんは昭和30年代に本田技研に入社していて浅間火山レースや世界選手権のレーサーのエンジン部品を加工されたそうです。

250cc6気筒のRC166のクランクシャフトなども旋盤で削りだしていましたので、当時のワークスライダーのマイク・ヘイルウッドのテスト走行にも立ち会ったそうです。そのときの印象はヘイルウッドはどんなマシンでも乗りこなしてマシンの文句は一切言わなかったそうです。並列6気筒は他メーカーのマシンより大きく重かったはずなのに、シーズン全勝して見せたことが、与えられた道具を巧く使いこなす能力があったということです。

吉田さんの小中学校の同級生に神谷忠さんがいるそうで、通称カミチューさんは本田技研朝霞研究所の主任研究員のころに「ギャップの走破性を上げるにはタイヤが大きいほうが有利だろう」ということでオフロードの傑作、23インチのフロントタイヤ開発を指示したこともありました。

昔、栃木のテストコースも無かったころ、荒川の土手の横がテストコースで、神忠さんが、同級生の吉田さんに「耐久をやるから手伝ってくれ」とたのんで、真冬にテント張って泊り込み3交代で耐久テストをやったこともあったそうです。

コレクションホールの小林さんが「ガソリンエンジンもディーゼルも作ったがやってないのは蒸気機関だけだ」といってJR大宮の車両整備場でC57の図面をいただいてきて、20分の1サイズの機関車を作ったときも、吉田さんがピストンの加工を担当したそうで、石炭燃料で走る機関車はたった3年の製作期間で完成していました。この鶴ヶ島界隈は本田OBの巣窟のような場所で、生産技術やレストアなどで世界でも類を見ない達人の住んでいる場所であることに間違いないと思いました。

なんとか、そんな開発者魂のこもったオートバイを保存して語り継いで行きたいと思いますので、微力ながら、2WD車を稼動させる決意をもったのであります。

左サイドビュー、フロントの駆動系をカバーするアルミのパネルは板金物。

ラジエターはフロントのチェーンを避けるように外側にオフセットされてアルミのパネルと結合されています。

左足のホールド性は思ったより悪くなく広い面でブーツを支持する感じです。

キャブの調整は、カバーの後ろの窓からなんとかできますが、少しやりずらい程度です。

ゼッケンは肉、ではなく2駆ということで。

トレールモデルらしくバッテリーレスですがエンジン始動すればヘッドライトも点灯します。

フロントホイール上部のドライブシャフトとフロントフォークが干渉しないように幅広の三つ又を作成し、フロントのチェーンラインも確保されています。

タイヤは18インチのリヤ用を装着しています。

フロントフォークは88モデルCR125に交換されていますが、今回の試乗に際して点検をしなかったため、試乗は失敗に終わりました。

まず、固い路面で乗ってみましたが、明らかにフロントフォークが柔らかく、直ぐに底づいてしまうため、高速走行は断念しました。

前後輪に駆動力が発生するということは、後輪だけのトラクションより明らかにタイヤのグリップ力があります。ハイパワーなマシンで急加速した場合、リヤタイヤだけ空回りするわけですが、これは

一台のマシンを二つの駆動輪で運ぶわけですから、排気量以上に強烈な加速感を味わえます。

ウッドチップの山がありましたので登ってみました。

予想どおり簡単にのぼれます。フロントタイヤが引張り上げてくれる感覚で、助走なしでゆっくりでも上がれます。

降りるときもジャックナイフになりそうな勾配ですが、フロントタイヤが回ってくれるのでテクニックは不要です。

柔らかい路面を走るときは、このマシンの真価を発揮します。

フロントが抵抗にならないで引っ張って走ってくれることが、普通の2輪車ではとても味わえないことです。

問題のフロントフォークを直して、今度はフープスやジャンプの走破性も確認したいと思います。

フロントフォークを外すにはフロントの駆動系も外す必要があります。

錆び落としも兼ねて、全部外してみました。下から、ドライブスプロケットとフリーハブのセット。

中はフロントフォークへ接続するエクステンション。

上は等速ジョイントを介した動力伝達機構。これがステアリングを切りながら回転運動を伝える方式です。

フロントフォークを外すと不具合の原因が即座にわかりました。片側のスプリングが部品取りされていました。一本のフォークで走っていたわけです。

分解中にも問題が、等速ジョイントのホルダーがアウターチューブに圧入されていますが片方が全く抜けません。おそらく錆びて固着しているのでしょう。これを抜かないと、オイルシール交換も不可能です。仕方ないので切開して外すことにします。勿論、ホルダー新作する前提です。

段々レストアになってきました・・・

88CRのハードスプリングが残り2本で廃番になるところでしたが注文間に合いました。

走行距離は500km、エンジン快調のまま5年以上放置されていたCRM250です。

2輪駆動の特許内容は「カウンターシャフトからの動力をチェーンで前輪に伝達する」

この方式で某メーカーが4輪バギー車を生産したことがありましたが、発案者の吉田さんから意義申し立てを行ったところ、販売を海外向けだけに切り換えたことがありました。特許庁の権限は国内だけ適用のためです。そのために国内で生産されることの無かった駆動方式なので、何とか保存できないものかと切望します。

まずは、この車両の走行性能を体験したいと思うのですが、開発者の吉田さんがリヤサスペンションを福祉車両の懸架装置に流用するため部品取りされていますので、リヤサスペンションの手配を行いました。

89年式なので純正部品は既に廃番になっています。中古品を探したのですが、初期型のショックは鉄ダンパーでした。

そこで、2型のアルミダンパーを選びました。アルミダンパーなら現行のレーサー用部品が組み込めるので、あとでチューンアップが可能になるからです。

しかし、ショックの全長が取り付け軸距離でノーマルの350mmなのに対し、2型は380mmと30mm長いのです。

そこでアンダーブラケットの穴位置を15mm上方に空け直し、シールケースのストッパー厚みを15mm追加して合わせて30mmショック全長を詰めました。ダンパーのストロークは15mm短縮したことになりますが、ホイールトラベルを確認したいと思います。

全長詰めたショックが組み上がりましたがリンクも部品取りされていますので、製作しなければなりません。ノーマルの寸法は吉田さんの福祉車両から測らせていただいたので、加工する材料は手配しました。

来週、入荷したら加工にかかる予定です。

ショックが組み上がったら車体につけてみたくて、我慢できずにダミーのリンクを作って取り付けしてみました。

リヤサスの作動確認とホイールトラベルを測ってみたかったのです。

ダンパーのストロークが15mm減っていますがホイールトラベルは294mmもあり十分なストロークではないかと思います。

来週、リンクが完成したなら、いよいよ走行するための整備ができます。

リンク切削中です。材質はA7075、これはオフロード車のスプロケットに使用されるものと同じで、熱処理はT6を施します。

T6の前にT4を行いますがT4は溶体化処理といい、材料は一旦柔らかくなります。材料内部の応力を取り除く効果があります。

溶体化処理の後、T6即ち強制時効をおこないます。アルミニウムは時効硬化する材料として有名ですが、熱処理を行うことで短時間で所定の硬さに調質できます。

プロリンク完成、ベアリング圧入完了

圧入部内径はベアリング外径と同じ寸法で、締め代ゼロ狙いで加工すれば圧入加重が調度良くなります。

テンションロッドはアルミ化により板厚アップしてありますので、ボルトの長さに合わせて座グリ加工してあります。

プロリンク取り付け完了。廃番の部品を探す時間が勿体無いので、作った方が早いということです。

サイレンサーも壊れて無くなっていましたので、新造しました。89モデルらしく丸パイプでシンプルなデザインにしました。

これで、試乗するのに必要な加工は終わりましたが、長年放置されたらしくタイヤがひび割れていますので、タイヤ交換が必要ですね。

思いついたら即行動。タイヤショップに注文して待っているより、うちからスクーターで10分の東福寺エンタープライズに買いにいくことにしました。タイヤは18インチなので東福寺さんが現役のころ使ったやつが残っているはずだと。そうしたら予想通りホイールに履かせたやつが1本だけありました。最後の1本です、ラッキーでした。

ダンロップK695 100/100ー18をフロントに履かせた車両は、こいつだけでしょう。フロントの駆動系のため、フォーク幅が広く、ドリブンスプロケットを取り付けたハブはワンオフでアクスルシャフトも長い一品物です。右側アウターチューブに取り付けられているのはチェーンテンショナーです。

これで走行する準備が出来上がりました。近いうちに2輪駆動体験走行してきます。

CRF250 10モデルのマフラーですが、インナーパイプのエンドキャップ部分で破損してパンチングパイプが中で外れてしまいます。

レーサーですから補償はありません。しかし、寿命の設定としては絶妙ですね。

去年のモデルですから1年間壊れなければクレームもつかないでしょう。壊れれば部品交換しなければ走れませんので、やむを得ず交換するのですが、この部品だけで2万円以上しますから、分解工賃など加えると3万円くらいの出費でしょう。

画像はエンドキャップを修復した後です。破損したキャップ部分に鉄板を追加して補強していますので寿命は大幅に伸びるでしょう。

分りにくいですが、エンドキャップの内側にエンドパイプを差し込むツバがあったのですが、パイプが中で暴れて無くなっていたので、ツバの部分も修復してあります。

溶接場所はこのとおり、これで僅かな材料で元どおりの機能を果たすことができます。

修理代も純正部品で交換するより大幅に削減できました。

社外品のマフラーは修理しません。他店でお買い上げいただいた商品については、他店に依頼してもらいたいからです。

純正部品を修復してスペアマフラーにしながら我社の製品をお買い求めのお客さんに対するサービスとして安価にて提供するものであります。

エキパイの凹み、熱影響のためか外側が延びて潰れたように変形しています。

曲げるときは、パイプの断面積がなるべく変わらないように注意して作りますが、激しく走行しているうちにダメージを受けてしまいます。

こういう状態のエキパイを修理するのに、チャンバーのように蓋をして圧力を掛けようとしても元通りにはなりません。

スッキリ直すためにダメージを受けた部分を取り換えます。

メーカーによって特殊なサイズのパイプを使用している場合があり、パイプが入手困難で修理断念していただくこともありますが、

これはφ31.8でパイプの在庫がありましたので、直ぐに曲げました。

パイプベンダーという高価な設備はありません。万力とバーナーを使って手曲げによるものですが、内側40Rで潰れないように180°曲げて素材を作ります。

パイプのサイズが大きくなるにつれて曲げられる最小Rが大きくなっていきますので、車種によっては難しいものもあるでしょう。

潰れたパイプは切除して新しいものに取り換えて溶接しました。

チタンパイプは材料代が高価で3万円くらい材料購入してエキパイ3台分が作れる程度です。

ダメージの無い部分を再使用することで、新品の半分以下のコストで修理することが可能となります。

勿論、予算に余裕がある人は新品購入された方が経済の活性化に繋がると思いますが、修理代を節約して、もっと有効なことにお金を使うことができるということです。

2ストトレールは健在です。これは公道バージョン、オンロードタイヤでフロントインチダウンされています。

外装も丁寧にカスタムされていて、大事に乗られていることが分りますが

94モデルなので登録から17年経過していて、走行距離は5万キロくらいだそうです。

さすがに、このまま乗り続けるのは不安だということでエンジンOHすることになりました。